كيف يعمل برنامج التصنيع في تخطيط موارد المؤسسات (ERP) على تبسيط العمليات وزيادة كفاءة المؤسسات

نشرت: 2023-08-04في عالم الأعمال الديناميكي ، تواجه مؤسسات التصنيع العديد من التحديات في إدارة عملياتها بفعالية. من الإشراف على سلسلة التوريد إلى تتبع الشؤون المالية ، تتطلب الطبيعة المعقدة لعمليات التصنيع حلاً شاملاً قادرًا على تعزيز الكفاءة وتبسيط العمليات.

هذا هو بالضبط المكان الذي يظهر فيه برنامج تخطيط موارد المؤسسات (ERP) كأداة لتغيير قواعد اللعبة للمصنعين في جميع أنحاء العالم. من خلال دمج جوانب متعددة لعمليات الشركة في نظام واحد متماسك ، يُحدث برنامج تخطيط موارد المؤسسات (ERP) لمؤسسات التصنيع ثورة في كيفية عمل الشركات المصنعة على نطاق عالمي.

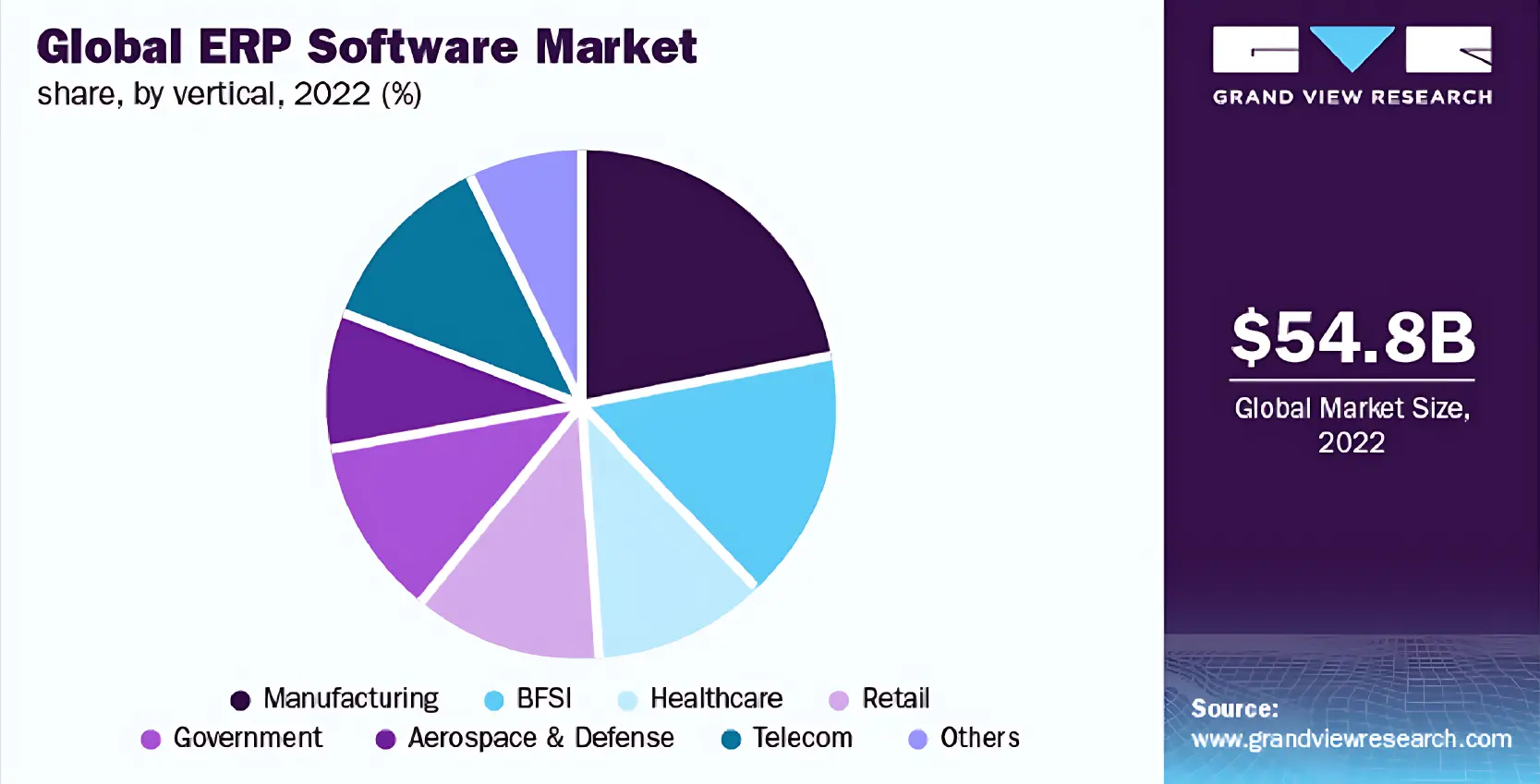

شهد سوق برمجيات تخطيط موارد المؤسسات العالمية نموًا كبيرًا في السنوات الأخيرة. في عام 2022 ، وصل حجم السوق إلى تقييم مثير للإعجاب بلغ 54.76 مليار دولار. وفقًا للخبراء ، من المتوقع أن يستمر هذا الاتجاه التصاعدي بمعدل نمو سنوي مركب (CAGR) يبلغ 11.0٪ من عام 2023 إلى عام 2030. تسلط هذه البيانات الضوء على الاعتراف المتزايد بنظم تخطيط موارد المؤسسات واعتمادها ، لا سيما في الصناعة التحويلية.

تطوير برمجيات تخطيط موارد المؤسسات (ERP) التصنيعي لا غنى عنه الآن للمؤسسات. كما ذكر مانتاس فيلكاس في كتابه ، النماذج التنظيمية للصناعة 4.0 ، تستخدم حاليًا حوالي 43٪ من المؤسسات أنظمة تخطيط موارد المؤسسات لأنها تتعامل بكفاءة مع كميات وفيرة من البيانات الناتجة عن عمليات مختلفة.

لذلك ، هنا في هذه المقالة ، سوف نستكشف كيف يعزز برنامج تخطيط موارد المؤسسات (ERP) لمؤسسات التصنيع العمليات ويعزز الكفاءة. يتعمق في ميزات ووظائف برامج تخطيط موارد المؤسسات للتصنيع الرئيسية المصممة خصيصًا لقطاع التصنيع.

لكن أولاً ، لنبدأ بالأساسيات!

ما هو تصنيع تخطيط موارد المؤسسات (ERP)؟

يشكل نظام تخطيط موارد المؤسسات (ERP) (تخطيط موارد المؤسسات) نظامًا برمجيًا متخصصًا تم تصميمه حصريًا لتلبية متطلبات وتعقيدات الصناعة التحويلية. وهو يشتمل على مجموعة شاملة من التطبيقات والوحدات النمطية المتكاملة التي تمكّن المصنّعين من الإدارة الفعالة وتحسين عملياتهم.

يشمل تطوير برمجيات تخطيط موارد التصنيع مجموعة من الوظائف والميزات المصممة لتلبية المتطلبات الفريدة لعمليات التصنيع. إنه يدمج بسلاسة جوانب متنوعة من مؤسسة التصنيع ، بما في ذلك تخطيط الإنتاج ، وإدارة المخزون ، وإدارة سلسلة التوريد ، والتحكم في أرضية المتجر ، ومراقبة الجودة ، والإدارة المالية ، والمزيد. من خلال دمج هذه الوظائف في نظام مركزي ، تسهل حلول برمجيات تخطيط موارد المؤسسات (ERP) التدفق السلس للبيانات والتنسيق الفعال عبر الإدارات.

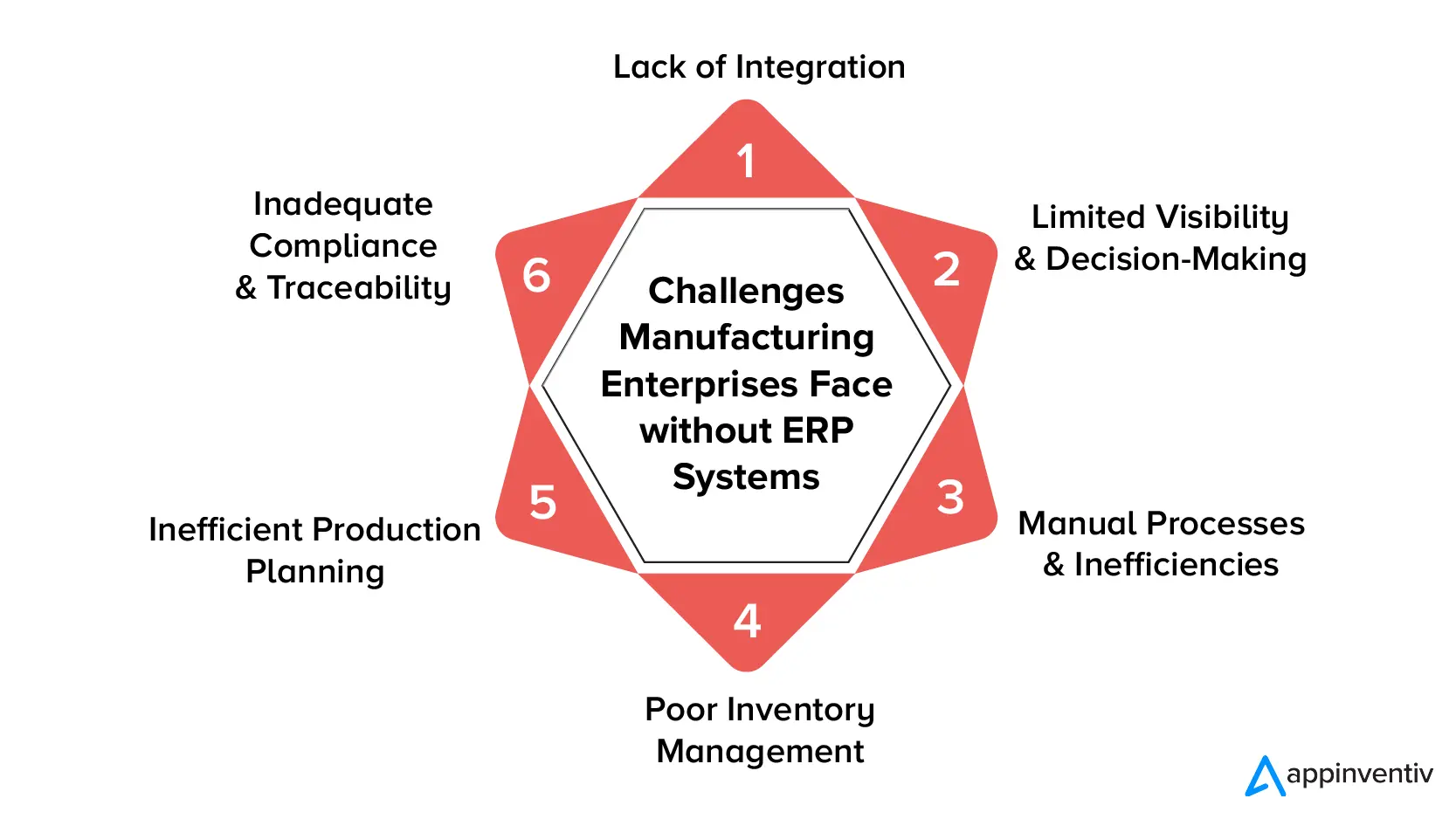

التحديات التي تواجه مؤسسات التصنيع بدون أنظمة تخطيط موارد المؤسسات

يمكن أن يؤدي التصنيع بدون استخدام حلول تخطيط موارد المؤسسات إلى خلق العديد من الصعوبات التي تعيق الكفاءة التشغيلية ونجاح الأعمال بشكل عام. بعض التحديات الهامة الجديرة بالملاحظة تشمل:

عدم الاندماج

غالبًا ما يواجه المصنعون صعوبات بسبب عدم التكامل في عملياتهم. بدون نظام تخطيط موارد المؤسسات ، يلجأون إلى استخدام أنظمة منفصلة لوظائف مختلفة مثل تخطيط الإنتاج وإدارة المخزون والمالية. نتيجة لذلك ، يتم تشكيل صوامع البيانات ، مما يؤدي إلى إدخال البيانات يدويًا والتواصل غير الفعال بين الإدارات. ينتج عن هذا أخطاء وتأخيرات وتقليل الرؤية في العمليات الإجمالية.

الرؤية المحدودة واتخاذ القرار

في عمليات التصنيع ، يتم إنشاء قدر كبير من البيانات من مصادر مختلفة. ومع ذلك ، بدون حل ERP ، يمكن أن يكون الوصول إلى هذه البيانات وتحليلها مستهلكًا للوقت وصعبًا. غالبًا ما يواجه المصنعون صعوبات في الحصول على رؤية في الوقت الفعلي للمعلومات الهامة مثل مستويات المخزون وحالة الإنتاج والأداء المالي. نتيجة لذلك ، يصبح اتخاذ قرارات مستنيرة معوقات والاستجابة السريعة لمتطلبات العملاء المتغيرة أو ظروف السوق تصبح صعبة.

العمليات اليدوية وعدم الكفاءة

في بيئات التصنيع حيث لا توجد حلول ERP ، تسود العمليات اليدوية والأنظمة الورقية. هذه الأساليب القديمة عرضة للأخطاء ، وتستهلك قدرًا كبيرًا من الوقت ، وتعتمد بشكل كبير على الأعمال الورقية. وبالتالي ، فإنها تؤدي إلى عدم الكفاءة والتأخير وزيادة التكاليف الإدارية. علاوة على ذلك ، فإن الاعتماد على العمليات اليدوية يعيق فرص الأتمتة ويعيق التوسع الفعال للعمليات.

سوء إدارة المخزون

عندما لا يكون لدى الشركات المصنعة نظام ERP متكامل ، فإنها تواجه صعوبات في إدارة مخزونها بشكل فعال. هذا يؤدي إلى مستويات المخزون التي يتم تتبعها بشكل غير دقيق ، مما يؤدي إلى نفاد المخزون أو زيادة المخزون. علاوة على ذلك ، فإن عدم وجود رؤية في الوقت الفعلي للمخزون يمكن أن يتسبب في تأخير الإنتاج وزيادة تكاليف التحمل وضياع فرص المبيعات.

تخطيط الإنتاج غير الفعال

غالبًا ما تواجه شركات التصنيع التي لا تستخدم حلول تخطيط موارد المؤسسات للعمليات تحديات في التخطيط والجدولة غير الفعالة للإنتاج. في حالة عدم وجود نظام مركزي ، يصبح تنسيق أنشطة الإنتاج شاقًا ، مما يؤدي إلى تخصيص الموارد دون المستوى الأمثل ، وإطالة المهل الزمنية ، وزيادة التكاليف.

الامتثال غير الكافي وإمكانية التتبع

يشكل الامتثال غير الكافي وإمكانية التتبع تحديات كبيرة للشركات التي لا تستخدم نظام تخطيط موارد المؤسسات. بدون هذا النظام ، تصبح مهمة تتبع وتوثيق تدابير مراقبة الجودة ، وإدارة المتطلبات التنظيمية ، وضمان إمكانية تتبع المنتج ، يدوية وعرضة للأخطاء. يثير هذا مخاوف بشأن مشكلات عدم الامتثال المحتملة وعدم رضا العملاء للمصنعين.

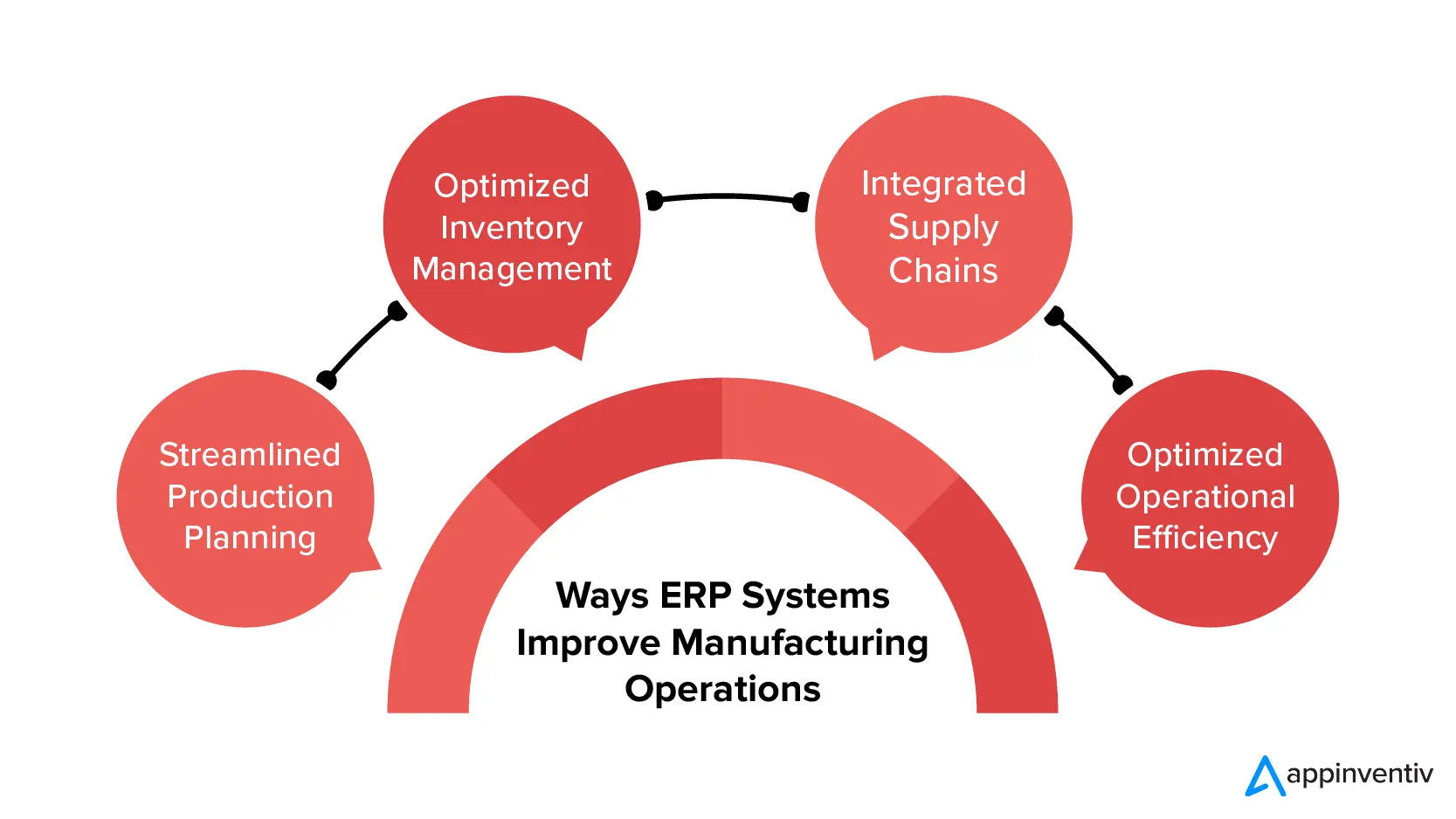

كيف تحسن أنظمة تخطيط موارد المؤسسات عمليات التصنيع

تلعب برامج تخطيط موارد المؤسسات (ERP) لمؤسسات التصنيع دورًا مهمًا في تعزيز عملياتها. يحقق ذلك من خلال تبسيط العمليات وتحسين الكفاءة. دعنا نستكشف بعض الطرق الرئيسية التي يؤدي من خلالها برنامج تخطيط موارد المؤسسات (ERP) للصناعات التحويلية إلى تحسينات هائلة للعمليات:

تبسيط تخطيط الإنتاج

تبسيط تخطيط الإنتاج

في الصناعة التحويلية ، التخطيط الفعال للإنتاج له أهمية كبيرة. يعتمد على الاستخدام الفعال للموارد وجدولة دقيقة لضمان عمليات سلسة. لتبسيط هذه العملية الحاسمة ، يمكن للمصنعين الاعتماد على عملية تطوير نظام تخطيط موارد المؤسسات التصنيعية.

على سبيل المثال ، طبقت شركة Ford Motor نظام تخطيط موارد المؤسسات (ERP) لدمج جوانب مختلفة من عملية الإنتاج ، بما في ذلك إدارة سلسلة التوريد ومراقبة المخزون وتخطيط الإنتاج. من خلال الرؤية في الوقت الفعلي لمستويات المخزون وتوافر المواد ، قامت Ford بتحسين جداول إنتاجها وتقليل أعناق الزجاجات وضمان التسليم في الوقت المناسب.

إدارة المخزون الأمثل

يدرك المصنعون أهمية الإدارة الفعالة للمخزون للحفاظ على مستويات المخزون المثلى ، وتقليل التكاليف ، وتجنب نقص المخزون أو الفائض. يوفر برنامج تخطيط موارد المؤسسات (ERP) الخاص بقطاع التصنيع ميزات شاملة للتعامل مع المخزون من خلال تمكين الرؤية في الوقت الفعلي وتتبع حركات المخزون وأتمتة النقاط المعاد ترتيبها. باستخدام بيانات المخزون الدقيقة ، يمكن للمصنعين اتخاذ قرارات مستنيرة فيما يتعلق بالمشتريات والإنتاج وتلبية الطلبات.

على سبيل المثال ، تبنت شركة 3M حل تخطيط موارد المؤسسات لتحسين الكفاءة التشغيلية وإدارة سلسلة التوريد. مع وجود نظام تخطيط موارد المؤسسات (ERP) ، يمكن لشركة 3M مراقبة مستويات المخزون بدقة وأتمتة عملية إعادة الترتيب. مكّن هذا النهج شركة 3M من تقليل تكاليف النقل مع ضمان توفر المواد الأساسية دائمًا للإنتاج. ونتيجة لذلك ، تم تقليل وقت التوقف عن العمل وتحسين الإنتاجية.

سلاسل التوريد المتكاملة

تتيح الإدارة الفعالة لسلسلة التوريد التنسيق السلس مع الموردين ، وتقلل من المهل الزمنية ، وتعزز الكفاءة التشغيلية الإجمالية. في هذا الصدد ، يلعب تطوير نظام تخطيط موارد المؤسسات في التصنيع دورًا حاسمًا من خلال دمج عمليات سلسلة التوريد. إنها تتيح للشركات التعاون بشكل فعال مع الموردين ، ومراقبة حالات الطلبات في الوقت الفعلي ، وتتبع الشحنات دون عناء.

بالإضافة إلى ذلك ، تلعب أنظمة تخطيط موارد المؤسسات دورًا محوريًا في تبسيط عمليات الشراء. إنها تسهل التواصل السلس مع الموردين بينما تقدم أيضًا رؤى قيمة حول أداء الموردين. لا تساعد هذه المزايا في التخفيف من الأخطاء البشرية فحسب ، بل تساعد أيضًا في تقليل التأخير وضمان التسليم الفوري للمواد.

الكفاءة التشغيلية المُحسَّنة

تسمح الإدارة الفعالة لسلسلة التوريد بالتنسيق السلس مع الموردين ، وتقليل المهل الزمنية ، وتحسين الكفاءة التشغيلية الإجمالية. على سبيل المثال ، قامت شركة Lockheed Martin ، وهي شركة عالمية مشهورة في مجال الطيران والدفاع ، بدمج تطوير برمجيات تخطيط موارد المؤسسات في عمليات التصنيع الخاصة بها. تهدف هذه الخطوة الإستراتيجية إلى تحسين سلسلة التوريد وعمليات الإنتاج.

من خلال استخدام نظام تخطيط موارد المؤسسات (ERP) ، أصبحت البيانات في الوقت الفعلي حول حالة المواد وجداول الإنتاج وأداء الموردين متاحة بسهولة. وبالتالي ، تمكنت شركة لوكهيد مارتن من اتخاذ قرارات مستنيرة وتعزيز التعاون مع الموردين. النتائج؟ نظام مبسط لإدارة سلسلة التوريد أدى إلى تخفيضات كبيرة في التكلفة وتحسين أوقات التسليم.

[اقرأ أيضًا: تكامل Cloud ERP: التكاليف والأنواع والفوائد]

هل تصنيع تخطيط موارد المؤسسات ضروري لجميع أنواع الشركات؟

تلعب برامج تخطيط موارد المؤسسات (ERP) لمؤسسات التصنيع دورًا مهمًا في دعم الشركات عبر مختلف القطاعات المشاركة في عمليات التصنيع. هناك عدة أنواع من الشركات التي يمكنها تجربة مزايا كبيرة لبرامج تخطيط موارد المؤسسات في التصنيع. وتشمل هذه:

شركات تصنيع العمليات

يبسط برنامج التصنيع ERP الإدارة لمصنعي العمليات. يساعدهم في التعامل مع الوصفات / التركيبات المعقدة ، وتتبع إنتاج الدُفعات ، والحفاظ على معايير مراقبة الجودة ، وضمان الامتثال للوائح ، وإدارة إمكانية تتبع المكونات ، وتحسين جداول الإنتاج. بالإضافة إلى ذلك ، يقدم المساعدة في إدارة المخزون وإدارة الموردين والرقابة المالية.

على سبيل المثال ، تعتمد شركة COFCO Coca-Cola ، وهي شركة بارزة في صناعة المشروبات ، على SAP ERP Central Component (ECC) لعمليات التصنيع الخاصة بها. تتيح هذه المجموعة الشاملة من المكونات الأساسية لشركة Coca-Cola إدارة جوانب مختلفة من أعمالها بكفاءة. من الإدارة المالية والمبيعات إلى تخطيط الإنتاج والموارد البشرية ، تضمن هذه المكونات التنسيق السلس عبر الإدارات وتعزز الإنتاجية. من خلال الاستفادة من إمكانات نظام تخطيط موارد المؤسسات (ERP) ، تعمل شركة Coca-Cola على تبسيط العمليات وتضمن تقديم منتجات وخدمات عالية الجودة لعملائها.

مصنعي التجميع

تقدم أنظمة تخطيط موارد المؤسسات التصنيعية العديد من الفوائد لمصنعي التجميع. أحد الأمثلة البارزة هو شركة Boeing ، وهي شركة طيران مشهورة ، والتي سخرت قوة تصنيع برامج تخطيط موارد المؤسسات (ERP) لتبسيط عمليات الإنتاج المعقدة الخاصة بها. نظرًا للطبيعة المعقدة لخطوط التجميع والعدد الهائل من المكونات المعنية ، أدركت شركة Boeing الحاجة إلى نظام ERP قوي لتحسين إدارة المخزون وتتبع جداول الإنتاج بدقة وضمان تسليم طائراتها في الوقت المناسب.

بالإضافة إلى هذه الوظائف الهامة ، تلعب أنظمة تخطيط موارد المؤسسات دورًا حاسمًا في تبسيط العمليات لمصنعي التجميع من خلال تسهيل تخطيط الإنتاج الفعال ، وإدارة فواتير المواد (BOM) ، وتتبع توافر المكونات ، وتحسين جداول الإنتاج ، وتنسيق عمليات التجميع الفرعي بسلاسة ، وضمان تلبية الطلبات بدقة. علاوة على ذلك ، أثبت برنامج ERP أنه لا يقدر بثمن في مهام مثل مراقبة المخزون وتتبع الضمان وإدارة خدمة ما بعد البيع.

حسب الطلب (MTO) وشركات مهندس لأمر (ETO)

يوفر تطوير برامج التصنيع ERP دعمًا شاملاً لشركات MTO و ETO. يدير طلبات العملاء بشكل فعال ، ويتتبع الجداول الزمنية للمشروع ، وينسق أنشطة الإنتاج ، ويعالج التغييرات الهندسية ، ويسهل التواصل السلس عبر الإدارات. من خلال تحسين موارد الإنتاج والتعامل مع تعقيدات سلسلة التوريد ، يضمن هذا البرنامج التسليم في الوقت المحدد للمنتجات المخصصة.

الشركات ذات الحجم الكبير والإنتاج الضخم

يدعم برنامج التصنيع ERP الشركات ذات الحجم الكبير والإنتاج الضخم من خلال المساعدة في وظائف أساسية مختلفة. وتشمل هذه جدولة الإنتاج ، وتخطيط السعة ، والتنبؤ بالطلب ، وتخطيط متطلبات المواد ، ومراقبة الجودة ، وممارسات التصنيع الهزيل.

من خلال الاستفادة من هذه القدرات ، يمكّن البرنامج الشركات من تقليل تكاليف الإنتاج ، وتعزيز مستويات الإنتاجية ، والحفاظ على معايير جودة المنتج المتسقة ، وتحقيق وفورات الحجم.

متعدد المواقع والشركات المصنعة العالمية

تواجه شركات التصنيع التي تعمل عبر مواقع متعددة أو على نطاق عالمي تحديات مختلفة في عملياتها ، بما في ذلك إدارة المرافق وتنسيق الأنشطة وضمان اتساق البيانات. لمعالجة هذه التعقيدات ، يوفر تنفيذ أنظمة تخطيط موارد المؤسسات التصنيعية تحكمًا مركزيًا ورؤية في الوقت الفعلي عبر مواقع مختلفة ، مما يؤدي في النهاية إلى تعزيز التنسيق والكفاءة.

الشركات المصنعة للعقود

يساعد تطوير برمجيات تخطيط موارد المؤسسات (ERP) في التصنيع الشركات المصنعة للعقود على تعزيز الكفاءة التشغيلية. أحد الأمثلة البارزة هو شركة Foxconn ، الشركة الرائدة في مجال تصنيع العقود في صناعة الأجهزة الإلكترونية. لقد اعتمدوا على حلول ERP التصنيعية القوية لإدارة أنشطة التصنيع التعاقدية الخاصة بهم بشكل فعال عبر مختلف الأجهزة الإلكترونية. قدمت هذه الحلول ميزات شاملة مثل التعامل مع العديد من العملاء ، وتتبع متطلبات محددة لكل عميل ، وإدارة أوامر الإنتاج ، والإشراف على أنشطة التعاقد من الباطن ، وتقديم رؤى قيمة حول تحليل التكلفة والربحية للعقود الفردية. من خلال الاستفادة من برنامج تخطيط موارد المؤسسات (ERP) ، يمكن لمصنعي العقود تبسيط عملياتهم وتعزيز مستويات رضا العملاء وضمان التنفيذ الفعال للمشاريع.

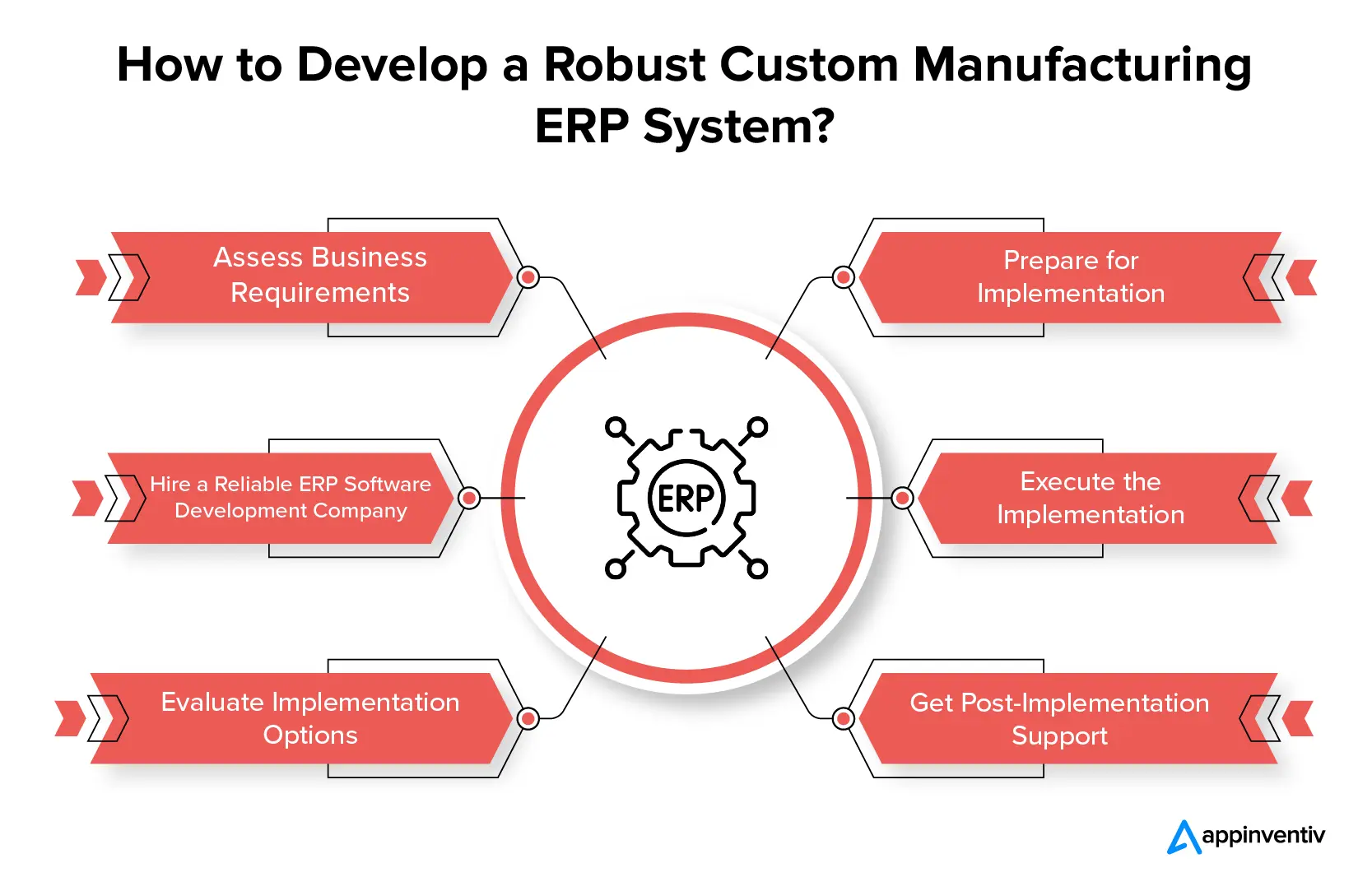

كيف يمكن للشركات تطوير نظام تخطيط موارد المؤسسات (ERP) للتصنيع المخصص القوي؟

يتضمن بناء نظام تصنيع مخصص لتخطيط موارد المؤسسات خطوات حاسمة مختلفة. من تقييم المتطلبات الدقيقة إلى تخطيط التنفيذ وتنفيذه ، يجب على الشركات الانتباه إلى كل خطوة لبناء نظام ERP ناجح.

تقييم متطلبات العمل

للبدء ، من المهم إجراء تقييم دقيق للاحتياجات والتوقعات المحددة لشركتك فيما يتعلق بنظام تخطيط موارد المؤسسات التصنيعي. يجب أن يأخذ هذا التقييم في الاعتبار عوامل مثل حجم العمليات والوظائف المطلوبة واحتياجات التكامل وقيود الميزانية.

الاستعانة بشركة تطوير برامج تخطيط موارد المؤسسات (ERP) موثوقة

قبل التعاقد مع شركة تطوير ERP للتصنيع ، يجب على الشركات إجراء تحقيق شامل. يتضمن ذلك مراعاة عوامل مثل سجل الشركة ، والمشاريع السابقة ، والخبرة الصناعية ، والميزات ، وخيارات قابلية التوسع ، وفرص التخصيص ، وخدمات الدعم.

تقييم خيارات التنفيذ

عند تقييم خيارات التنفيذ ، يجب مراعاة طرق النشر المختلفة. تشتمل هذه الخيارات على حلول محلية أو قائمة على السحابة أو مختلطة. يعتمد الاختيار على التحكم والتكاليف وقابلية التوسع وأمن البيانات.

الاستعداد للتنفيذ

لضمان التنفيذ الفعال ، من الضروري بذل جهد تعاوني بين الأعمال التجارية وشركة التطوير المستأجرة. تتضمن الخطوة الأولى العمل معًا لتطوير خطة شاملة تشمل مشاركة أصحاب المصلحة ، ومعالم المشروع ، وترحيل البيانات ، ومبادرات التدريب ، وعمليات إدارة التغيير.

تنفيذ التنفيذ

يجب تنفيذ التنفيذ باتباع الخطة التفصيلية. من الضروري العمل بشكل وثيق مع شركة تطوير تخطيط موارد المؤسسات (ERP) طوال العملية ، مما يضمن التعامل مع تكوين النظام وترحيل البيانات والتدريب والاختبار والتكامل مع الأنظمة الأخرى بشكل صحيح.

احصل على دعم ما بعد التنفيذ

تتضمن عملية تنفيذ النظام وتقديم الدعم بعد تنفيذه مراحل مختلفة. ويشمل ذلك إجراء الاختبار النهائي ، وإطلاق النظام ، ومراقبة الأداء ، والحصول على الدعم والتدريب المستمر ، ومعالجة أي مشكلات ناشئة ، وإنشاء آليات للتحسين المستمر.

التحديات في تنفيذ التصنيع ERP

غالبًا ما تواجه الشركات تحديات مختلفة عند تنفيذ أنظمة تصنيع تخطيط موارد المؤسسات. هذه التحديات تتطلب دراسة وإدارة متأنية. تتضمن بعض الأمثلة الشائعة ما يلي:

مقاومة التغيير

عند تقديم نظام ERP جديد ، من الشائع أن يقاوم الموظفون الذين اعتادوا العمليات الحالية. التغلب على هذه المقاومة يتطلب استراتيجيات فعالة لإدارة التغيير ، مثل التواصل الواضح ، والتدريب الشامل ، ومعالجة مخاوفهم.

ترحيل البيانات

يمكن أن تشكل عملية نقل البيانات من الأنظمة القديمة إلى تخطيط موارد المؤسسات السحابية الجديد تحديات من حيث التعقيد واستهلاك الوقت. لضمان ترحيل سلس ودقيق ، من الضروري إجراء التخطيط المناسب جنبًا إلى جنب مع عمليات تنقية البيانات والتحقق من صحتها.

التكامل مع الأنظمة الموجودة

يجب أن تتكامل أنظمة تخطيط موارد المؤسسات التصنيعية بسلاسة مع الأنظمة الحالية المختلفة مثل المحاسبة وإدارة المخزون وإدارة علاقات العملاء. يتطلب تحقيق التكامل المناسب التخطيط الدقيق وتحديد بروتوكولات تبادل البيانات والاختبار الشامل.

محاذاة العملية والتخصيص

قد يكون من الصعب مواءمة نظام تخطيط موارد المؤسسات مع العمليات التجارية الحالية وتخصيصه لتلبية متطلبات التصنيع المحددة. تحتاج موازنة التوحيد القياسي والتخصيص إلى دراسة متأنية لضمان الأداء الوظيفي الأمثل للنظام.

اعتماد المستخدم والتدريب

يعتمد التنفيذ الناجح لتطوير نظام تخطيط موارد المؤسسات التصنيعي على قبول المستخدم وكفاءته من خلال التدريب الفعال. لتحقيق ذلك ، من الضروري توفير برامج تدريب شاملة وواجهات سهلة الاستخدام ودعم مستمر. تضمن هذه التدابير أن الموظفين يمكنهم استخدام النظام الجديد بكفاءة بثقة وسهولة.

كيف يمكن أن يساعد Appinventiv في التخفيف من هذه التحديات؟

Appinventiv ، شركة رائدة في تقديم خدمات تطوير برمجيات تخطيط موارد المؤسسات (ERP) المخصصة للتصنيع ، تمتلك الخبرة اللازمة لمواجهة التحديات المرتبطة ببناء وتنفيذ تصنيع تخطيط موارد المؤسسات (ERP). دعنا نستكشف كيف يمكن أن يساعد Appinventiv في التغلب على هذه العقبات:

التميز في ترحيل البيانات

تعتبر خبرة ترحيل البيانات من اختصاص شركة Appinventiv. لقد أثبتنا كفاءتنا في إدارة عمليات ترحيل البيانات المعقدة. من خلال استخدام منهجيات قوية وأدوات متطورة ، نضمن نقلًا سلسًا ودقيقًا للبيانات من الأنظمة القديمة إلى التصنيع الجديد لتخطيط موارد المؤسسات. يقلل هذا الأسلوب من الاضطرابات ويخفف من أي مشكلات محتملة تتعلق بتكامل البيانات.

إتقان التطوير والتكامل

Appinventiv متخصصة في تصميم وتطوير أنظمة تخطيط موارد المؤسسات التي تتكامل بسلاسة مع الأنظمة الحالية. من خلال خبرتنا الواسعة في تطوير الواجهات وبروتوكولات تبادل البيانات ، نضمن التكامل الفعال مع برامج المحاسبة وأنظمة إدارة المخزون وأنظمة CRM. وهذا يتيح التدفق السلس للبيانات وإمكانية التشغيل البيني السلس للنظام.

تخصيص العملية

تدرك Appinventiv أهمية مواءمة نظام تخطيط موارد المؤسسات مع عمليات الأعمال الفريدة. نظهر خبرتنا في تصنيع برامج تخطيط موارد المؤسسات المخصصة لتلبية متطلبات العمل المحددة ، وتحقيق التوازن الفعال بين التقييس والمرونة.

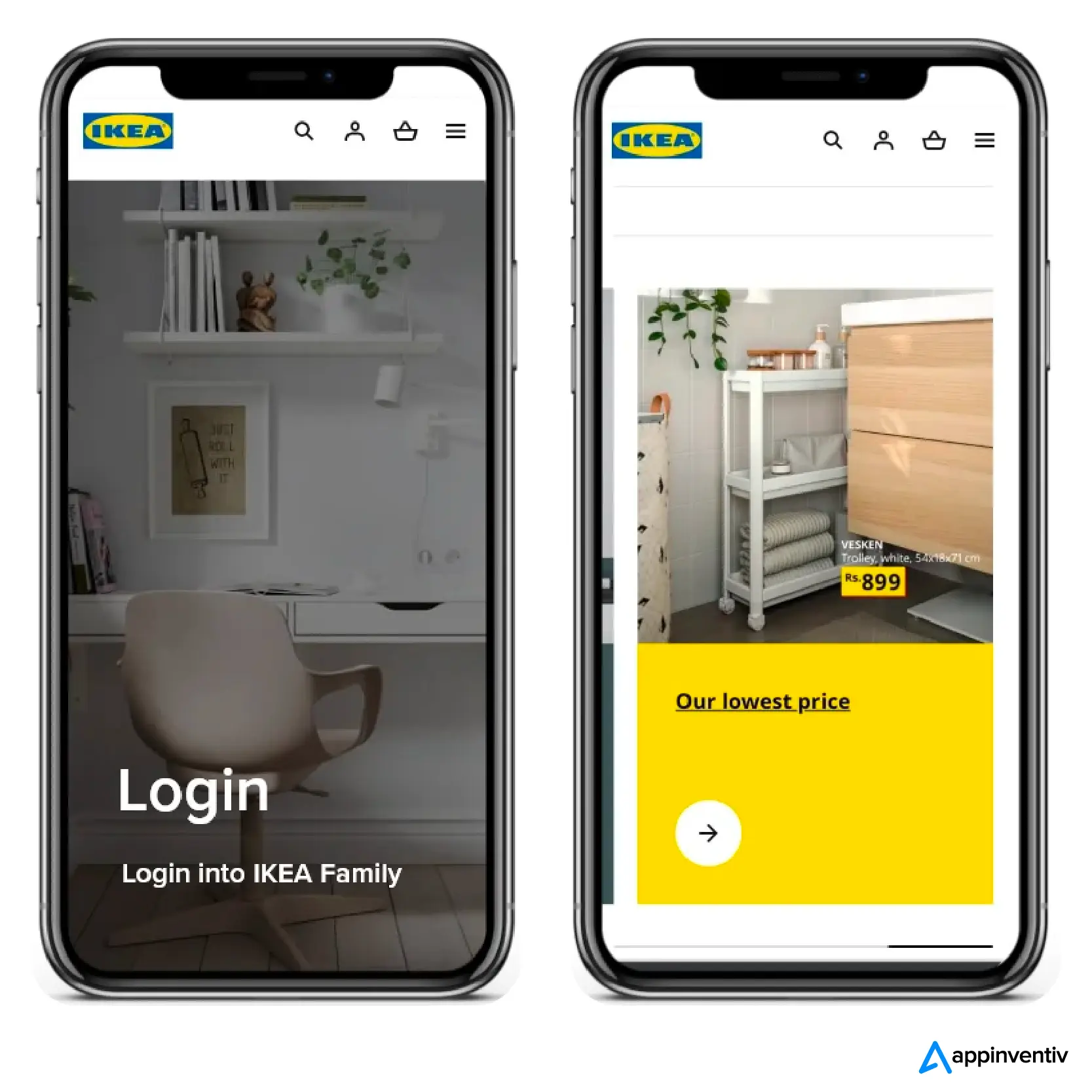

على سبيل المثال ، إحدى قصص النجاح التي تسلط الضوء على قدرتنا هي حل تخطيط موارد المؤسسات الذي أنشأناه لايكيا. يتيح حل تخطيط موارد المؤسسات (ERP) للعملاء الوصول إلى كتالوجات منتجات المتجر مباشرةً من لوحات الأجهزة اللوحية التي تم إنشاؤها في المتجر. لا يوفر هذا الحل ذو الشقين للعملاء حلاً كتالوجًا داخل المتجر فحسب ، بل يستخدم أيضًا معلوماتهم كأصل تسويقي. يساعد هذا المستوى من التخصيص الشركات مثل ايكيا على تبسيط عملياتها وتقديم تجربة مخصصة للعملاء.

خاتمة

يعد تطوير برامج التصنيع ERP أمرًا بالغ الأهمية في الصناعة التحويلية. يساعد في تبسيط العمليات وزيادة الكفاءة إلى أقصى حد ومعالجة التحديات مثل مقاومة التغيير وترحيل البيانات ومشكلات التكامل والمزيد. من خلال تبني تطوير ERP المخصص للمصنعين ، يمكن للشركات تحسين تخطيط الإنتاج وتحسين إدارة المخزون وتعزيز تنسيق سلسلة التوريد وتعزيز الكفاءة التشغيلية. في نهاية المطاف ، يعد اعتماد Manufacturing ERP أمرًا حيويًا للشركات التي تسعى جاهدة للبقاء قادرة على المنافسة وتحقيق النمو المستدام في السوق الديناميكي اليوم.

تواصل مع خبرائنا لتطوير حل ERP مخصص الآن.

أسئلة وأجوبة

س: ما هي استخدامات برمجيات تخطيط موارد المؤسسات في التصنيع؟

ج: في التصنيع ، يخدم برنامج تخطيط موارد المؤسسات (ERP) أغراضًا متعددة. يساعد في تخطيط الإنتاج وإدارة المخزون وتنسيق سلسلة التوريد ومراقبة الجودة والإدارة المالية والتبسيط التشغيلي الشامل. يؤدي تنفيذه إلى تعزيز الكفاءة والإنتاجية.

س: كيف تعمل برمجيات تخطيط موارد المؤسسات في التصنيع؟

ج. تعمل برامج تخطيط موارد المؤسسات في التصنيع من خلال دمج وظائف الأعمال المختلفة في نظام مركزي. تسمح هذه المركزية بمشاركة البيانات وتحليلها في الوقت الفعلي ، وتبسيط العمليات ، وتسهيل التنسيق الفعال عبر الإدارات. والنتيجة النهائية هي تحسين الإنتاجية وتحسين قدرات اتخاذ القرار.

س: ما هي تكلفة تطوير برمجيات تخطيط موارد المؤسسات (ERP) التصنيعية؟

ج. يمكن أن تختلف تكلفة تطوير برنامج تخطيط موارد المؤسسات (ERP) لمؤسسات التصنيع بشكل كبير. عادةً ما يتراوح من 20.000 دولار إلى 350.000 دولار أو أكثر. من الأهمية بمكان ملاحظة أن السعر النهائي يعتمد على عوامل مختلفة ، بما في ذلك تعقيد المشروع والوحدات المطلوبة وموقع شركة تطوير البرمجيات. تواصل مع خبرائنا للحصول على تقديرات تكلفة دقيقة لمشروعك.