Was ist Industrie 4.0?

Veröffentlicht: 2020-12-07Definition von Industrie 4.0: Industrie 4.0, auch als „vierte industrielle Revolution“ bekannt, bezieht sich auf die breite Einführung neuer Technologien in der Fertigung – wie das Internet der Dinge, intelligente Maschinen und Automatisierung – zur Verbesserung der Geschäftseffizienz.

Was ist Industrie 4.0?

Industrie 4.0 ist ein Begriff, der seit Anfang der 2010er Jahre häufiger verwendet wird, als damit in einer Mitteilung der deutschen Regierung ein Aktionsplan zur vollständigen Automatisierung und Computerisierung von Autofabriken beschrieben wurde.

Der Begriff hat sich durchgesetzt, und mittlerweile ist praktisch jeder in der Fertigung mit dem Konzept vertraut, das sich seitdem zu einem der größten Treiber des technologischen Wandels in der Branche entwickelt hat.

Es überrascht nicht, dass Industrie 4.0 am stärksten von Branchen übernommen wurde, die in ihrem Ansatz zur Einführung von Technologien traditionell zukunftsorientiert waren – insbesondere die Automobilherstellung; Luft- und Raumfahrt; und Speisen und Getränke.

Woher kommt „4.0“?

Wenn Sie sich fragen, warum es die vierte ist, die erste (und berühmteste) industrielle Revolution fand natürlich im 19. Jahrhundert mit dem Aufkommen von Dampfkraft und Maschinen statt.

Die zweite war vor dem Ersten Weltkrieg, als Eisenbahnen, Abwassersysteme, Telegrafensysteme sowie Gas- und Wasserwerke entstanden, zusätzlich zu einem Segen aus der Stahlherstellung.

Die dritte ist das, was wir allgemein die digitale Revolution in der zweiten Hälfte des letzten Jahrhunderts nennen, die die weit verbreitete Kommerzialisierung und Verwendung von Personal Computern und anderer Elektronik erlebte.

Und jetzt haben wir die Vierte oder Industrie 4.0, die durch große Fortschritte in der Automatisierung und bei vernetzten Geräten in einer digitalisierten globalen Lieferkette ausgelöst wurde.

Was macht Industrie 4.0 aus?

Industrie 4.0 ist wichtig, weil die damit verbundenen Anwendungen trotz aller Schlagworte und Geschäftssprache für praktisch jedes produzierende Unternehmen von Vorteil sind, von kleinen und mittelständischen Unternehmen bis hin zu großen Unternehmen.

Organisationen, die Industrie 4.0-Praktiken übernommen und in ihren Unternehmen implementiert haben, haben sich erfolgreich entwickelt, während diejenigen, die nicht schnell hinterherhinken, nicht in der Lage sind, mit ihren digital versierteren Konkurrenten Schritt zu halten.

Die Gründe dafür sind ganz einfach: Viele Aspekte der Technologie, die Industrie 4.0 umfasst, sind vorteilhaft und kosteneffektiv für Hersteller, sei es Produktivität, Effizienz oder einfach nur die Reduzierung verschwenderischer Ausgaben wie unnötige Arbeitskosten oder vermeidbare Ausrüstungskosten.

Schauen wir uns also an, was das alles praktisch bedeutet – wie sieht Industrie 4.0 in der Fabrikhalle aus?

Kernaspekte von Industrie 4.0

Sensoren

Der bescheidene Sensor mag nicht nach viel erscheinen, aber diese Geräte – und mit dem Wachstum und der Verbreitung intelligenter Sensoren – gehören zu den größten Treibern für die gesamte Branche.

Hersteller setzen Technologie nicht ein, um damit zu prahlen, wie digital sie sind, sondern weil die Implementierung von Dingen wie intelligenten Sensoren sehr klare und greifbare Vorteile hat, die einem Unternehmen sofort Auftrieb verleihen.

Die globale Marktgröße für intelligente Sensoren wird voraussichtlich von 36,6 Milliarden US-Dollar im Jahr 2020 auf 87,6 Milliarden US-Dollar im Jahr 2025 wachsen, bei einer CAGR von 19,0 %.

Sensoren werden von Organisationen häufig und zunehmend für eine Vielzahl von Zwecken eingesetzt, aber werfen wir einen Blick auf die Zustandsüberwachung als Beispiel für ihre Verwendung.

Ein Sensor, der für die Zustandsüberwachung verwendet wird, meldet Rohdaten sofort über ein Cloud-System, typischerweise ein ERP, das dann analysiert und verwertbare Daten an einen Manager meldet.

Da die Daten in Echtzeit zusammengestellt und gemeldet werden und kein menschliches Eingreifen erforderlich ist, können Sie benachrichtigt werden, wenn ein Problem mit einer Maschine auftritt, das dann für eine Ausfallzeit geplant und behoben werden kann, bevor es sich zu einem größeren entwickelt. und viel teurer – Problem.

Analytik für Ihre Lieferkette

Die Gesamtdatenmenge auf der Welt ist heute unkalkulierbar größer als vor 10, 5 oder sogar einem Jahr.

Im Jahr 2018 gab es schätzungsweise 18 Zettabytes auf der Welt. Bis 2025 soll diese Zahl 175 Zettabyte erreichen.

Um das in einen Kontext zu stellen: 1 Zettabyte entspricht ungefähr 1 Billion Gigabyte.

Dieses schnelle Datenwachstum hat zu dem geführt, was wir heute „Big Data“ nennen, was sich in geschäftlicher Hinsicht auf die Datenberge bezieht, die Unternehmen unter ihrem Dach haben.

Bis zu 73 % der Unternehmensdaten werden von Unternehmen nicht genutzt

Die Frage für Unternehmen lautet dann, wie sie diese Daten am besten nutzen können, um ihren Kunden und ihrer Organisation zu dienen.

Und hier gehen Lieferketten und Analytik Hand in Hand mit Big Data.

Mit der richtigen Lösung können Sie Ihre Daten nutzen, indem ein automatisiertes System Ihre Daten crawlt und Ihnen umsetzbare Ergebnisse liefert, die Ihre Geschäftsentscheidungen beeinflussen können.

Die Zahl der Supply-Chain-Experten, die angeben, dass sie derzeit Predictive Analytics in ihrem Unternehmen einsetzen, ist von 2017 bis 2019 um 76 % gestiegen

Mithilfe von Analysen können Sie Trends erkennen, z. B. über- oder unterbesetzte Lager, saisonale Auf- oder Abschwünge, Produkte, die besser abschneiden als andere, und viele andere Faktoren.

Verwandter Beitrag: Unterbrechung der Lieferkette: Bedrohungen effektiv mit Analysen mindern

Automatisierung

Die Automatisierung, zumindest was die Fertigung betrifft, wird wahrscheinlich vertraute Bilder von Robotern heraufbeschwören, die Autos bauen, oder von Artikeln, die den Verlust von Arbeitsplätzen in einer Hightech-Fabrik vorhersagen.

Die Realität ist, dass, während physische, automatisierte Roboter bei Herstellern – insbesondere Lebensmittel- und Getränkeherstellern – eine rasche Zunahme der Akzeptanz erfahren, Software-Roboter genauso wahrscheinlich sind, die Aufgaben neben menschlichen Gegenstücken ausführen.

Technologien wie Robotic Process Automation (RPA) haben einen starken Aufwärtstrend bei der Einführung von KMUs erlebt, teilweise aufgrund der niedrigeren Implementierungskosten gegenüber den Vorjahren, aber vor allem wegen der Verbesserung, die sie für bestehende Geschäftsprozesse haben können.

Entscheidungsträger sind zunehmend daran interessiert, RPA in ihren Organisationen zu implementieren, wobei bis zu 40 % der größeren Unternehmen bis zu diesem Jahr irgendeine Art von RPA-Software einführen, gegenüber 10 % im Jahr 2018.

Wir haben bereits darüber gesprochen, wie ERPs Automatisierungstechnologie nutzen, um Daten von Sensoren an Entscheidungsträger zu melden.

Nun, die gleiche Technologie kann auch für andere Funktionen verwendet werden, sei es Frachtverfolgung, Kundendienst oder Verwaltungsaufgaben. Arbeitsprozesse und Funktionen können durch Softwareautomatisierung optimiert werden.

Internet der Dinge

Schließlich haben wir das Internet der Dinge (IoT), das als zentraler Bestandteil einer erfolgreichen Industrie 4.0-Strategie dient.

Industrie 4.0 definiert sich durch die Verbesserung der Vernetzung von Organisationen. Das bedeutet im Wesentlichen, dass Geräte – ob intelligente Sensoren, Tablets oder Maschinen – alle in einem Netzwerk mit der Cloud verbunden sind.

Auf diese Weise können Geräte miteinander kommunizieren und zusammenarbeiten, Daten in die Cloud eingeben und an Sie zurückmelden.

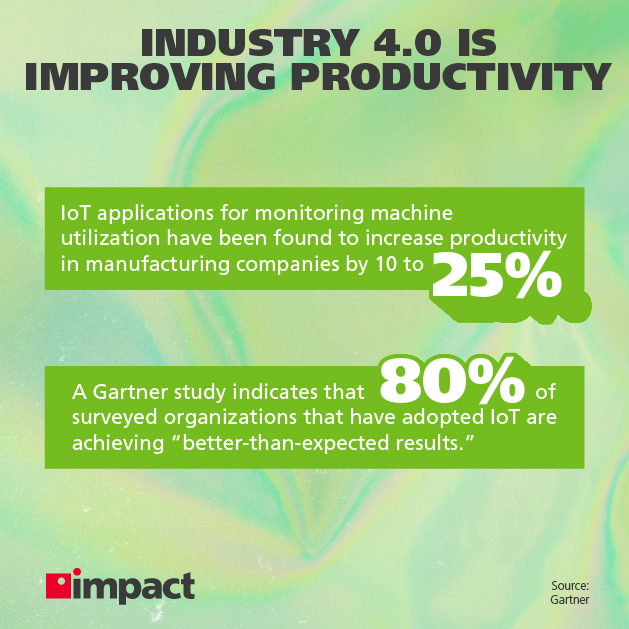

Anwender der ersten Welle des IIoT erleben im Durchschnitt eine Produktivitätssteigerung von 30 %

Die Integration von IoT in digitale Plattformen macht Fertigungsabläufe intelligenter, schneller und flexibler, die fließend auf Bedingungen in Unternehmen reagieren können.

Dies wird auch die Kapazitäten der diskreten Fertigung unterstützen – d. h. die Auftragsfertigung, die in der Vergangenheit als nicht nachhaltiges Geschäftsmodell angesehen wurde.

Mehr erfahren: Impact Networking entwickelt bahnbrechende App für Logistikunternehmen

Endeffekt

- Industrie 4.0 bezieht sich auf die Implementierung neuer Technologien in Fertigungsabläufen.

- Die Akzeptanz bei Unternehmen, insbesondere KMUs, entwickelt sich schnell zu einem der Hauptunterscheidungsfaktoren zwischen erfolgreichen Unternehmen und Nachzüglern.

- Die Kernprinzipien von Industrie 4.0 sind die Implementierung von Automatisierung, die Verwendung intelligenter Geräte, die Konnektivität zwischen Geräten und die Analyse, die anhand der Daten dieser Geräte durchgeführt werden kann.

Abonnieren Sie unseren Blog, um mehr Einblicke in die Unternehmenstechnologie zu erhalten und über Marketing, Cybersicherheit und andere technische Neuigkeiten und Trends auf dem Laufenden zu bleiben (keine Sorge, wir werden Sie nicht belästigen).