Cómo el software ERP de fabricación agiliza las operaciones y maximiza la eficiencia para las empresas

Publicado: 2023-08-04En el ámbito dinámico de los negocios, las empresas manufactureras enfrentan numerosos desafíos para administrar sus operaciones de manera efectiva. Desde la supervisión de la cadena de suministro hasta el seguimiento de las finanzas, la naturaleza intrincada de los procesos de fabricación requiere una solución integral capaz de mejorar la eficiencia y optimizar las operaciones.

Aquí es precisamente donde el software de planificación de recursos empresariales (ERP) surge como una herramienta revolucionaria para los fabricantes de todo el mundo. Al integrar múltiples facetas de las operaciones de una empresa en un sistema cohesivo, el software ERP para empresas de fabricación revoluciona la forma en que operan los fabricantes a escala global.

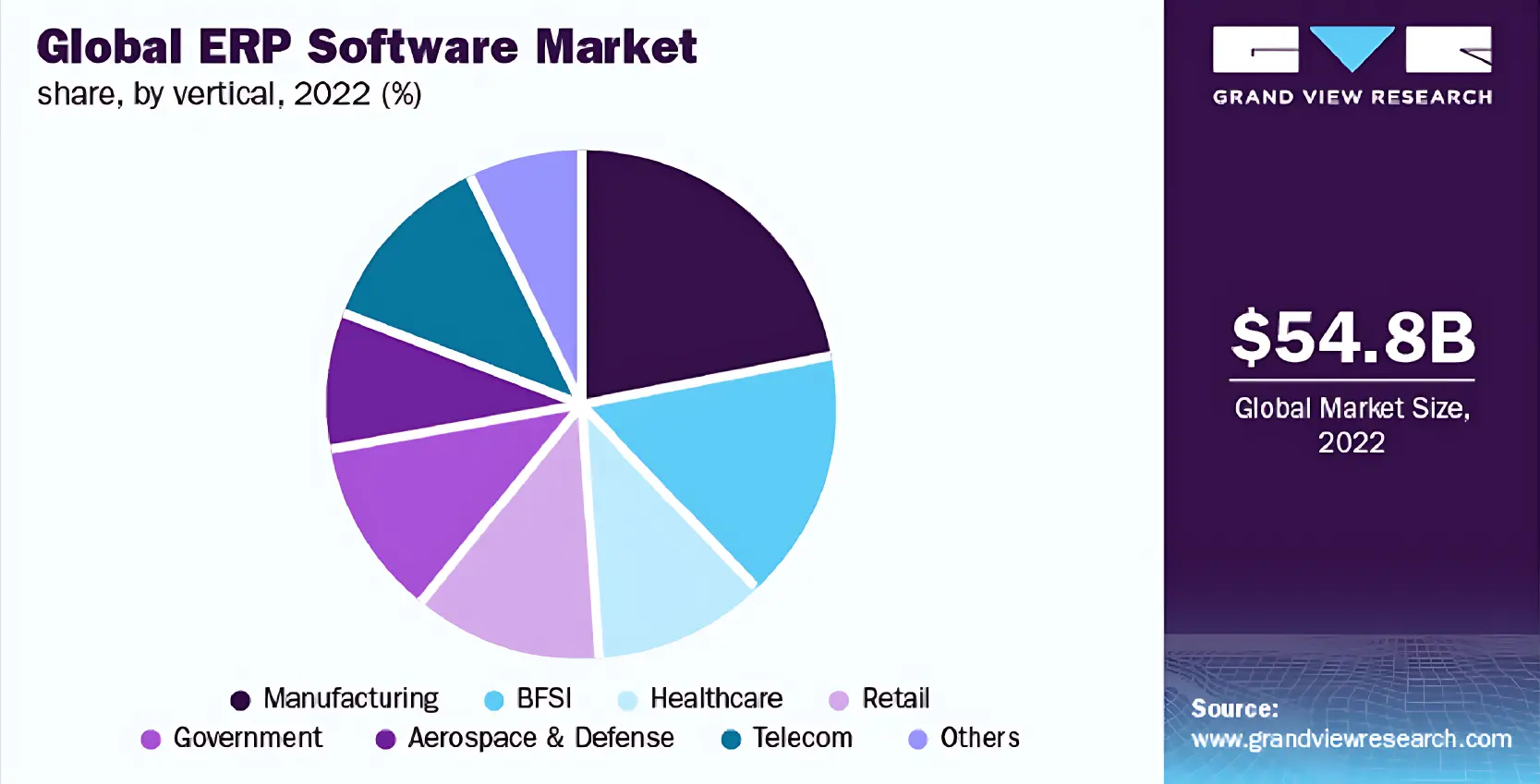

El mercado global de software ERP ha experimentado un crecimiento significativo en los últimos años. En 2022, el tamaño de su mercado alcanzó una impresionante valoración de 54.760 millones de dólares. Según los expertos, se prevé que esta tendencia al alza continúe con una tasa de crecimiento anual compuesta (CAGR) del 11,0 % entre 2023 y 2030. Estos datos destacan el creciente reconocimiento y adopción de los sistemas ERP, especialmente en la industria manufacturera.

El desarrollo de software ERP de fabricación es ahora indispensable para las empresas. Como afirma Mantas Vilkas en su libro Modelos organizacionales para la industria 4.0, actualmente alrededor del 43 % de las organizaciones utilizan sistemas ERP, ya que manejan de manera eficiente grandes cantidades de datos generados por varios procesos.

Entonces, aquí en este artículo, exploraremos cómo el software ERP para empresas manufactureras mejora las operaciones y aumenta la eficiencia. Profundiza en las características y funcionalidades clave del software ERP de fabricación diseñadas específicamente para el sector de la fabricación.

Pero primero, ¡comencemos con lo básico!

¿Qué es el ERP de fabricación?

Manufacturing ERP (Enterprise Resource Planning) constituye un sistema de software especializado diseñado exclusivamente para atender los requisitos y complejidades de la industria manufacturera. Abarca un conjunto completo de aplicaciones y módulos integrados que capacitan a los fabricantes con una gestión y optimización eficientes de sus operaciones.

El desarrollo de software de planificación de recursos de fabricación abarca una gama de funcionalidades y características diseñadas para cumplir con los requisitos únicos de los procesos de fabricación. Integra a la perfección diversos aspectos de una empresa de fabricación, incluida la planificación de la producción, la gestión de inventario, la gestión de la cadena de suministro, el control de planta, el control de calidad, la gestión financiera y más. Al consolidar estas funciones dentro de un sistema centralizado, las soluciones de software ERP de fabricación facilitan el flujo de datos fluido y la coordinación eficiente entre departamentos.

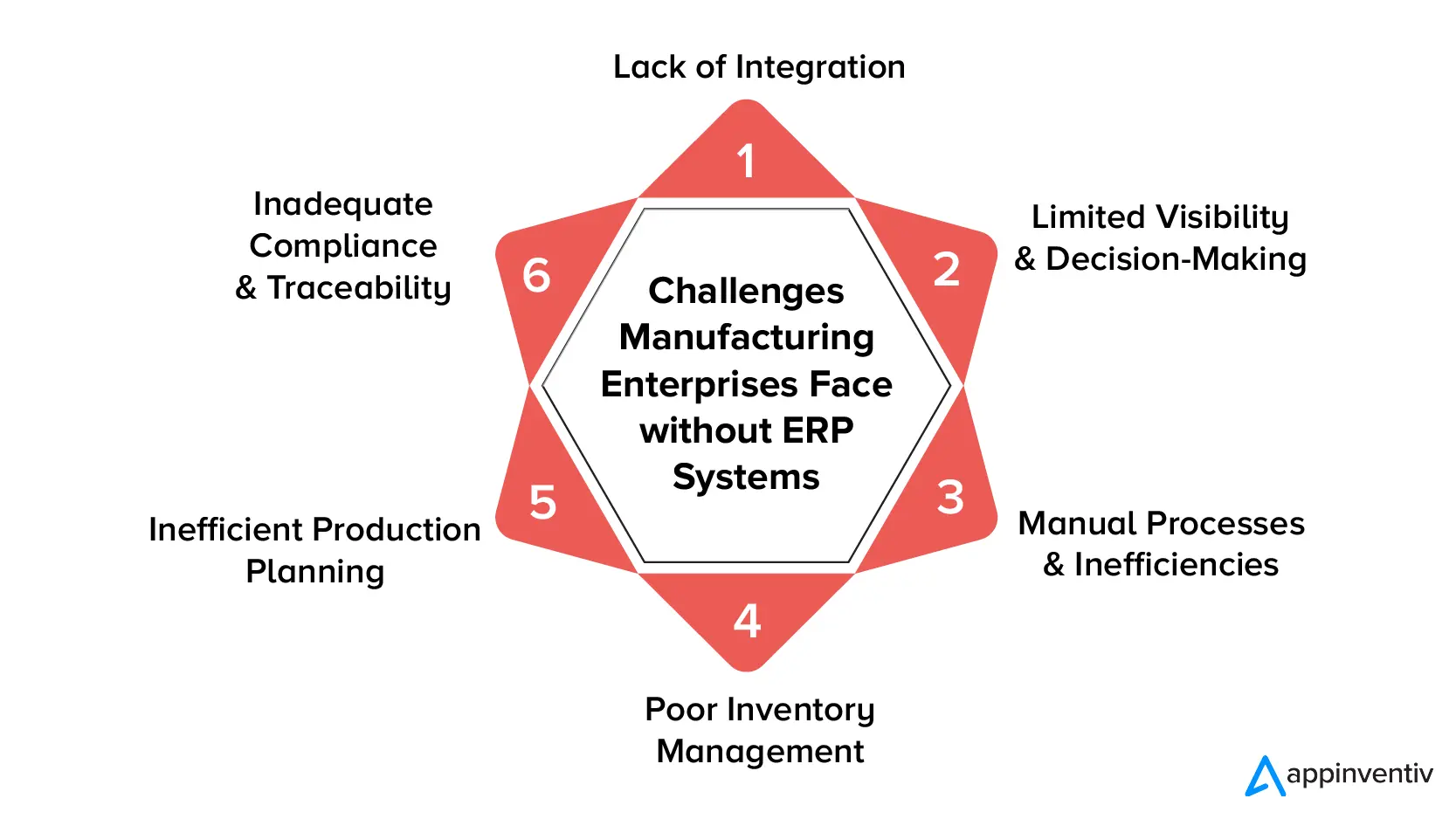

Los desafíos que enfrentan las empresas manufactureras sin sistemas ERP

La fabricación sin el uso de soluciones ERP puede crear varias dificultades que obstaculizan la eficiencia operativa y el éxito empresarial en general. Algunos de los desafíos importantes que vale la pena mencionar incluyen:

falta de integración

Los fabricantes a menudo enfrentan dificultades debido a la falta de integración en sus operaciones. Sin un sistema ERP, recurren al uso de sistemas separados para diferentes funciones, como la planificación de la producción, la gestión del inventario y las finanzas. Como consecuencia, se forman silos de datos, lo que lleva a la entrada manual de datos y a una comunicación ineficaz entre departamentos. Esto da como resultado errores, demoras y una visibilidad reducida de las operaciones generales.

Visibilidad limitada y toma de decisiones

En las operaciones de fabricación, se genera una cantidad significativa de datos a partir de diversas fuentes. Sin embargo, sin una solución ERP, acceder y analizar estos datos puede llevar mucho tiempo y ser un desafío. Los fabricantes a menudo enfrentan dificultades para obtener visibilidad en tiempo real de información crucial como niveles de inventario, estado de producción y desempeño financiero. Como resultado, se dificulta la toma de decisiones informadas y se vuelve difícil responder rápidamente a las cambiantes demandas de los clientes o las condiciones del mercado.

Procesos manuales e ineficiencias

En entornos de fabricación donde las soluciones ERP están ausentes, prevalecen los procesos manuales y los sistemas basados en papel. Estos métodos obsoletos son propensos a errores, consumen una cantidad significativa de tiempo y dependen en gran medida del papeleo. En consecuencia, dan lugar a ineficiencias, demoras y mayores costos administrativos. Además, la dependencia de los procesos manuales obstruye las oportunidades de automatización y dificulta la escalabilidad efectiva de las operaciones.

Mala gestión de inventario

Cuando los fabricantes no tienen un sistema ERP integrado, encuentran dificultades para administrar su inventario de manera efectiva. Esto conduce a niveles de inventario rastreados incorrectamente, lo que resulta en desabastecimiento o exceso de inventario. Además, la ausencia de visibilidad en tiempo real del inventario puede causar retrasos en la producción, mayores costos de transporte y oportunidades de ventas perdidas.

Planificación de producción ineficiente

Las empresas de fabricación que no emplean soluciones ERP para las operaciones a menudo enfrentan desafíos con una planificación y programación de producción ineficientes. En ausencia de un sistema centralizado, la coordinación de las actividades de producción se vuelve ardua, lo que conduce a una asignación de recursos subóptima, plazos de entrega prolongados y mayores costos.

Cumplimiento y trazabilidad inadecuados

El cumplimiento y la trazabilidad inadecuados plantean desafíos importantes para las empresas que no utilizan un sistema ERP. Sin este sistema, la tarea de rastrear y documentar las medidas de control de calidad, gestionar los requisitos reglamentarios y garantizar la trazabilidad del producto se vuelve manual y propensa a errores. Esto genera preocupaciones sobre posibles problemas de incumplimiento y la insatisfacción de los clientes por parte de los fabricantes.

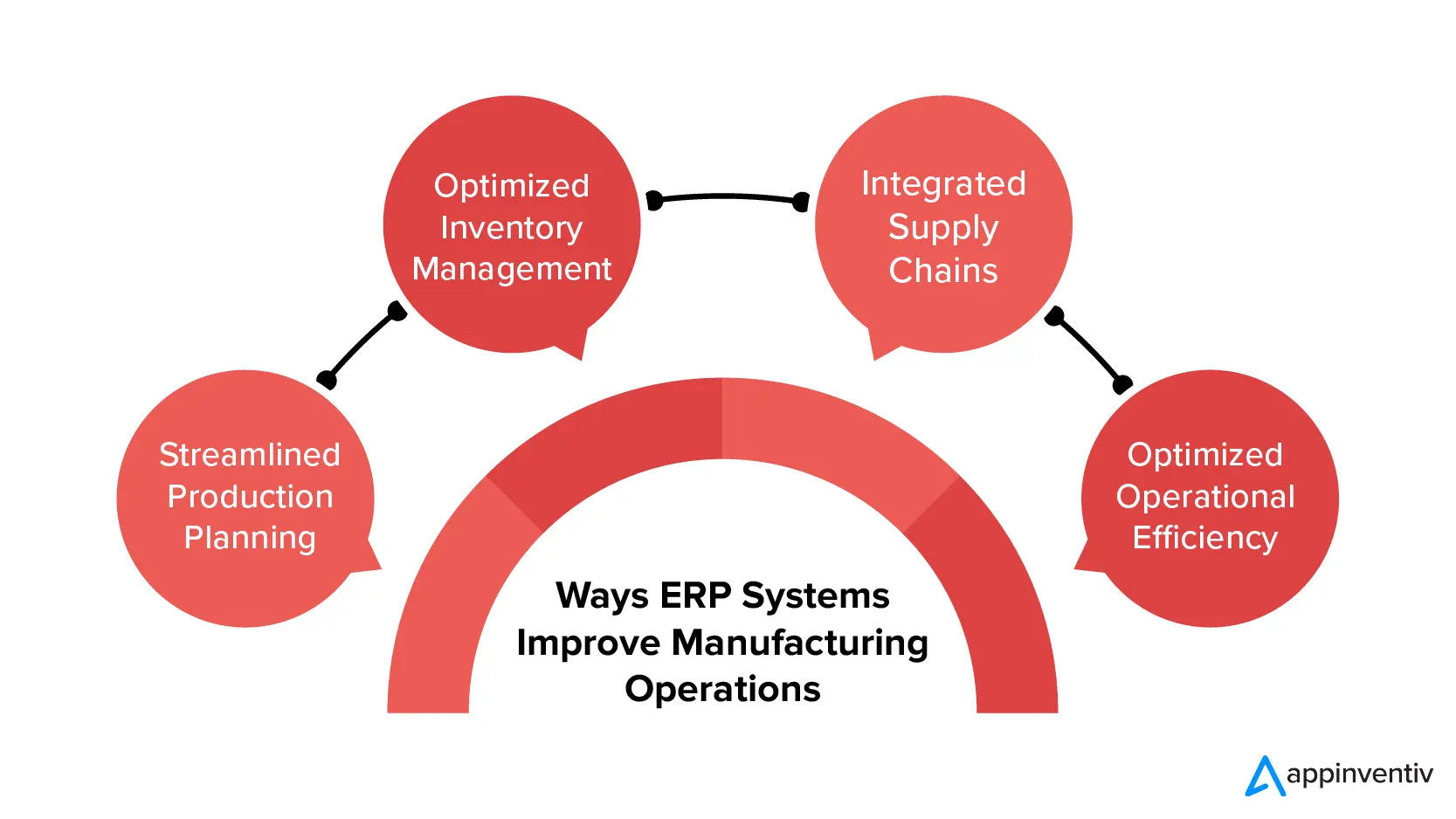

Cómo los sistemas ERP mejoran las operaciones de fabricación

El software ERP para empresas manufactureras juega un papel crucial en la mejora de sus operaciones. Lo logra agilizando los procesos y mejorando la eficiencia. Exploremos algunas formas clave en las que el software ERP para la industria manufacturera aporta una mejora masiva a las operaciones:

Planificación de producción optimizada

Planificación de producción optimizada

En la industria manufacturera, la planificación efectiva de la producción tiene una importancia inmensa. Se basa en la utilización eficiente de los recursos y la programación precisa para garantizar operaciones sin problemas. Para agilizar este proceso crucial, los fabricantes pueden confiar en el proceso de desarrollo del sistema ERP de fabricación.

Como ejemplo, Ford Motor Company implementó un sistema ERP para integrar varios aspectos de su proceso de producción, incluida la gestión de la cadena de suministro, el control de inventario y la planificación de la producción. Con visibilidad en tiempo real de los niveles de inventario y la disponibilidad de materiales, Ford optimizó sus programas de producción, redujo los cuellos de botella y aseguró las entregas a tiempo.

Gestión de inventario optimizada

Los fabricantes reconocen la importancia de una gestión eficiente del inventario para mantener niveles óptimos de existencias, minimizar los costos y evitar la escasez o los excedentes de inventario. El software ERP para la industria manufacturera ofrece funciones integrales para manejar el inventario al permitir la visibilidad en tiempo real, el seguimiento de los movimientos de existencias y la automatización de los puntos de pedido. Con datos de inventario precisos, los fabricantes pueden tomar decisiones bien informadas relacionadas con la adquisición, la producción y el cumplimiento de pedidos.

3M, por ejemplo, adoptó una solución ERP para mejorar la eficiencia operativa y la gestión de la cadena de suministro. Con el sistema ERP implementado, 3M pudo monitorear con precisión los niveles de inventario y automatizar el proceso de reordenación. Este enfoque permitió a 3M reducir los costos de transporte y garantizar que los materiales esenciales estuvieran siempre disponibles para la producción. Como resultado, se redujo el tiempo de inactividad y se mejoró la productividad.

Cadenas de suministro integradas

Una gestión eficiente de la cadena de suministro permite una coordinación perfecta con los proveedores, reduce los plazos de entrega y mejora la eficiencia operativa general. En este sentido, el desarrollo del sistema ERP de fabricación juega un papel crucial al integrar los procesos de la cadena de suministro. Permiten que las empresas colaboren de manera efectiva con los proveedores, controlen el estado de los pedidos en tiempo real y realicen un seguimiento de los envíos sin esfuerzo.

Además, los sistemas ERP juegan un papel fundamental en la optimización de los procesos de adquisición. Facilitan una comunicación fluida con los proveedores al mismo tiempo que ofrecen información valiosa sobre el desempeño de los proveedores. Estas ventajas no solo ayudan a mitigar los errores humanos, sino que también minimizan los retrasos y garantizan la entrega rápida de los materiales.

Eficiencia operativa optimizada

La gestión eficiente de la cadena de suministro permite una coordinación perfecta con los proveedores, reduce los plazos de entrega y mejora la eficiencia operativa general. Por ejemplo, Lockheed Martin, una reconocida empresa aeroespacial y de defensa mundial, integró el desarrollo de software ERP en sus procesos de fabricación. Este movimiento estratégico tuvo como objetivo optimizar su cadena de suministro y operaciones de producción.

Al utilizar el sistema ERP, los datos en tiempo real sobre el estado de los materiales, los cronogramas de producción y el desempeño de los proveedores estuvieron fácilmente disponibles. En consecuencia, Lockheed Martin pudo tomar decisiones informadas y mejorar la colaboración con los proveedores. ¿El resultado? Un sistema de gestión de la cadena de suministro simplificado que condujo a reducciones significativas de costos y tiempos de entrega mejorados.

[Lea también: Integración de ERP en la nube: costos, tipos, beneficios]

¿Es necesario el ERP de fabricación para todo tipo de empresas?

El software ERP para empresas de fabricación juega un papel crucial en el apoyo a las empresas de diversos sectores involucrados en las operaciones de fabricación. Hay varios tipos de empresas que pueden experimentar ventajas significativas del software ERP en la fabricación. Éstas incluyen:

Empresas de fabricación de procesos

El software ERP de fabricación simplifica la gestión para los fabricantes de procesos. Les ayuda a manejar recetas/formulaciones complejas, realizar un seguimiento de la producción por lotes, mantener los estándares de control de calidad, garantizar el cumplimiento de las normativas, gestionar la trazabilidad de los ingredientes y optimizar los programas de producción. Además, ofrece asistencia con la gestión de inventario, gestión de proveedores y control financiero.

Por ejemplo, la empresa COFCO Coca-Cola, un actor destacado en la industria de las bebidas, confía en SAP ERP Central Component (ECC) para sus operaciones de fabricación. Este conjunto completo de componentes centrales permite a Coca-Cola administrar de manera eficiente varios aspectos de su negocio. Desde la gestión financiera y las ventas hasta la planificación de la producción y los recursos humanos, estos componentes garantizan una coordinación perfecta entre los departamentos y mejoran la productividad. Al aprovechar las capacidades de ERP, Coca-Cola agiliza las operaciones y garantiza la entrega de productos y servicios de alta calidad a sus clientes.

Fabricantes de montaje

Los sistemas ERP de fabricación ofrecen una multitud de beneficios a los fabricantes de ensamblaje. Un ejemplo notable es Boeing, una empresa aeroespacial de renombre, que aprovechó el poder de la fabricación de software ERP para optimizar sus intrincados procesos de producción. Dada la naturaleza compleja de sus líneas de ensamblaje y la gran cantidad de componentes involucrados, Boeing reconoció la necesidad de un sistema ERP sólido para optimizar la gestión de inventario, realizar un seguimiento de los programas de producción con precisión y garantizar las entregas oportunas de sus aeronaves.

Además de estas funciones críticas, los sistemas ERP juegan un papel crucial en la racionalización de las operaciones para los fabricantes de ensamblaje al facilitar la planificación eficiente de la producción, administrar las listas de materiales (BOM), rastrear la disponibilidad de los componentes, optimizar los programas de producción, coordinar los procesos de subensamblaje sin problemas y garantizar cumplimiento preciso de pedidos. Además, el software ERP resulta invaluable en tareas como el control de inventario, el seguimiento de la garantía y la gestión del servicio posventa.

Empresas de fabricación bajo pedido (MTO) e ingeniería bajo pedido (ETO)

El desarrollo de software ERP de fabricación brinda soporte integral a las empresas MTO y ETO. Gestiona eficazmente los pedidos de los clientes, realiza un seguimiento de los plazos de los proyectos, coordina las actividades de producción, gestiona los cambios de ingeniería y facilita la comunicación fluida entre los departamentos. Al optimizar los recursos de producción y manejar las complejidades de la cadena de suministro, este software garantiza la entrega a tiempo de productos personalizados.

Empresas de producción masiva y de alto volumen

El software ERP de fabricación es compatible con empresas de gran volumen y producción en masa al ayudar en varias funciones esenciales. Estos incluyen la programación de la producción, la planificación de la capacidad, la previsión de la demanda, la planificación de los requisitos de materiales, el control de calidad y las prácticas de fabricación ajustada.

Al aprovechar estas capacidades, el software permite a las empresas reducir los costos de producción, mejorar los niveles de productividad, mantener estándares de calidad de productos consistentes y lograr economías de escala.

Fabricantes multisitio y globales

Las empresas de fabricación que operan en múltiples ubicaciones oa escala global se enfrentan a varios desafíos en sus operaciones, incluida la gestión de instalaciones, la coordinación de actividades y la garantía de la coherencia de los datos. Para abordar estas complejidades, la implementación de sistemas ERP de fabricación ofrece control centralizado y visibilidad en tiempo real en diferentes ubicaciones, lo que en última instancia mejora la coordinación y la eficiencia.

Fabricantes por contrato

El desarrollo de software ERP de fabricación ayuda a los fabricantes por contrato a mejorar la eficiencia operativa. Un ejemplo notable es Foxconn, un fabricante por contrato líder en la industria de dispositivos electrónicos. Confiaron en sólidas soluciones ERP de fabricación para administrar de manera efectiva sus actividades de fabricación por contrato en varios dispositivos electrónicos. Estas soluciones ofrecían características integrales como el manejo de múltiples clientes, el seguimiento de requisitos específicos para cada cliente, la gestión de órdenes de producción, la supervisión de actividades de subcontratación y la provisión de información valiosa sobre el análisis de costos y la rentabilidad de contratos individuales. Al aprovechar el software ERP, los fabricantes por contrato pueden optimizar sus operaciones, aumentar los niveles de satisfacción del cliente y garantizar la ejecución eficiente de los proyectos.

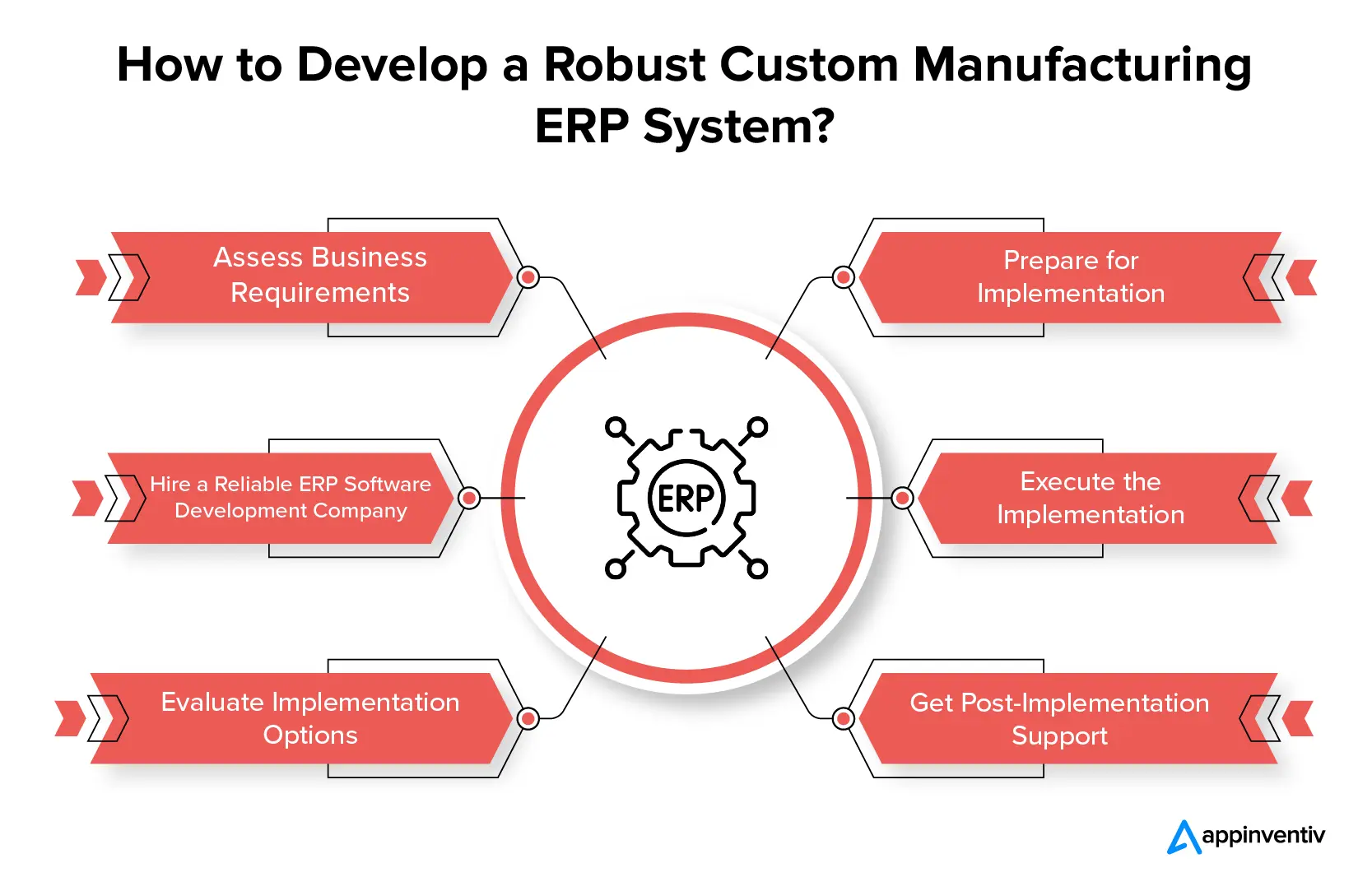

¿Cómo pueden las empresas desarrollar un sistema ERP de fabricación personalizado robusto?

La creación de un sistema ERP de fabricación personalizado implica varios pasos críticos. Desde la evaluación de requisitos precisos hasta la planificación y ejecución de la implementación, las empresas deben prestar atención a cada paso para construir un sistema ERP exitoso.

Evaluar los requisitos comerciales

Para empezar, es importante evaluar cuidadosamente las necesidades y expectativas específicas de su empresa en relación con un sistema ERP de fabricación. Esta evaluación debe considerar factores como el tamaño de las operaciones, las funcionalidades requeridas, las necesidades de integración y las restricciones presupuestarias.

Contrate una empresa de desarrollo de software ERP confiable

Antes de contratar una empresa de desarrollo de ERP para la fabricación, las empresas deben realizar una investigación exhaustiva. Esto implica considerar factores como el historial de la empresa, proyectos anteriores, experiencia en la industria, características, opciones de escalabilidad, oportunidades de personalización y servicios de soporte.

Evaluar opciones de implementación

Al evaluar las opciones de implementación, se deben considerar diferentes métodos de implementación. Estas opciones comprenden soluciones locales, basadas en la nube o híbridas. La elección depende del control, los costos, la escalabilidad y la seguridad de los datos.

Prepárese para la implementación

Para garantizar una implementación efectiva, es esencial un esfuerzo de colaboración entre la empresa y la empresa de desarrollo contratada. El primer paso consiste en trabajar juntos para desarrollar un plan integral que abarque la participación de las partes interesadas, los hitos del proyecto, la migración de datos, las iniciativas de capacitación y los procesos de gestión del cambio.

Ejecutar la Implementación

La implementación debe ejecutarse siguiendo el plan detallado. Es esencial trabajar en estrecha colaboración con la empresa de desarrollo de ERP durante todo el proceso, asegurando que la configuración del sistema, la migración de datos, la capacitación, las pruebas y la integración con otros sistemas se manejen adecuadamente.

Obtenga soporte posterior a la implementación

El proceso de ejecución del sistema y de soporte posterior a su implementación involucra varias etapas. Estos incluyen realizar pruebas finales, lanzar el sistema, monitorear el desempeño, obtener soporte y capacitación continuos, abordar cualquier problema que surja y establecer mecanismos para la mejora continua.

Desafíos en la implementación de ERP de fabricación

Las empresas a menudo se enfrentan a varios desafíos al implementar sistemas ERP de fabricación. Estos desafíos requieren una cuidadosa consideración y gestión. Algunos ejemplos comunes incluyen:

Resistencia al cambio

Al introducir un nuevo sistema ERP, es común que los empleados que están acostumbrados a los procesos actuales se resistan. Superar esta resistencia requiere estrategias efectivas de gestión del cambio, como una comunicación clara, capacitación integral y abordar sus preocupaciones.

Migración de datos

El proceso de transferencia de datos de sistemas heredados a un nuevo ERP en la nube puede plantear desafíos en términos de complejidad y consumo de tiempo. Para garantizar una migración fluida y precisa, es imperativo llevar a cabo una planificación adecuada junto con los procesos de limpieza y validación de datos.

Integración con Sistemas Existentes

Los sistemas ERP de fabricación deben integrarse a la perfección con varios sistemas existentes, como contabilidad, gestión de inventario y CRM. Lograr una integración adecuada requiere una planificación meticulosa, la definición de protocolos de intercambio de datos y pruebas exhaustivas.

Alineación y personalización de procesos

Alinear el sistema ERP con los procesos comerciales existentes y personalizarlo para cumplir con los requisitos de fabricación específicos puede ser un desafío. Equilibrar la estandarización y la personalización requiere una cuidadosa consideración para garantizar una funcionalidad óptima del sistema.

Adopción y capacitación de usuarios

La implementación exitosa de un desarrollo de sistema ERP de fabricación depende de la aceptación y la competencia del usuario a través de una capacitación efectiva. Para lograr esto, es crucial proporcionar programas de capacitación completos, interfaces fáciles de usar y soporte continuo. Estas medidas aseguran que los empleados puedan utilizar eficientemente el nuevo sistema con confianza y facilidad.

¿Cómo puede ayudar Appinventiv a mitigar estos desafíos?

Appinventiv, un proveedor líder de servicios de desarrollo de software ERP de fabricación personalizada, posee la experiencia necesaria para abordar los desafíos asociados con la creación e implementación de ERP de fabricación. Exploremos cómo Appinventiv puede ayudar a superar estos obstáculos:

Excelencia en migración de datos

La experiencia en migración de datos es una especialidad de Appinventiv. Hemos demostrado competencia en la gestión de procesos complejos de migración de datos. Con la utilización de metodologías sólidas y herramientas de vanguardia, aseguramos una transferencia de datos precisa y sin problemas desde los sistemas heredados al nuevo ERP de fabricación. Este enfoque minimiza las interrupciones y mitiga cualquier problema potencial con la integridad de los datos.

Competencia en desarrollo e integración

Appinventiv se especializa en diseñar y desarrollar sistemas ERP que se integran a la perfección con los sistemas existentes. Con nuestra amplia experiencia en el desarrollo de interfaces y protocolos de intercambio de datos, aseguramos una integración eficiente con software de contabilidad, sistemas de gestión de inventario y sistemas CRM. Esto permite un flujo de datos fluido y una interoperabilidad perfecta del sistema.

Personalización de procesos

Appinventiv reconoce la importancia de alinear el sistema ERP con procesos comerciales únicos. Demostramos experiencia en la fabricación personalizada de software ERP para cumplir con los requisitos comerciales específicos, equilibrando de manera efectiva la estandarización y la flexibilidad.

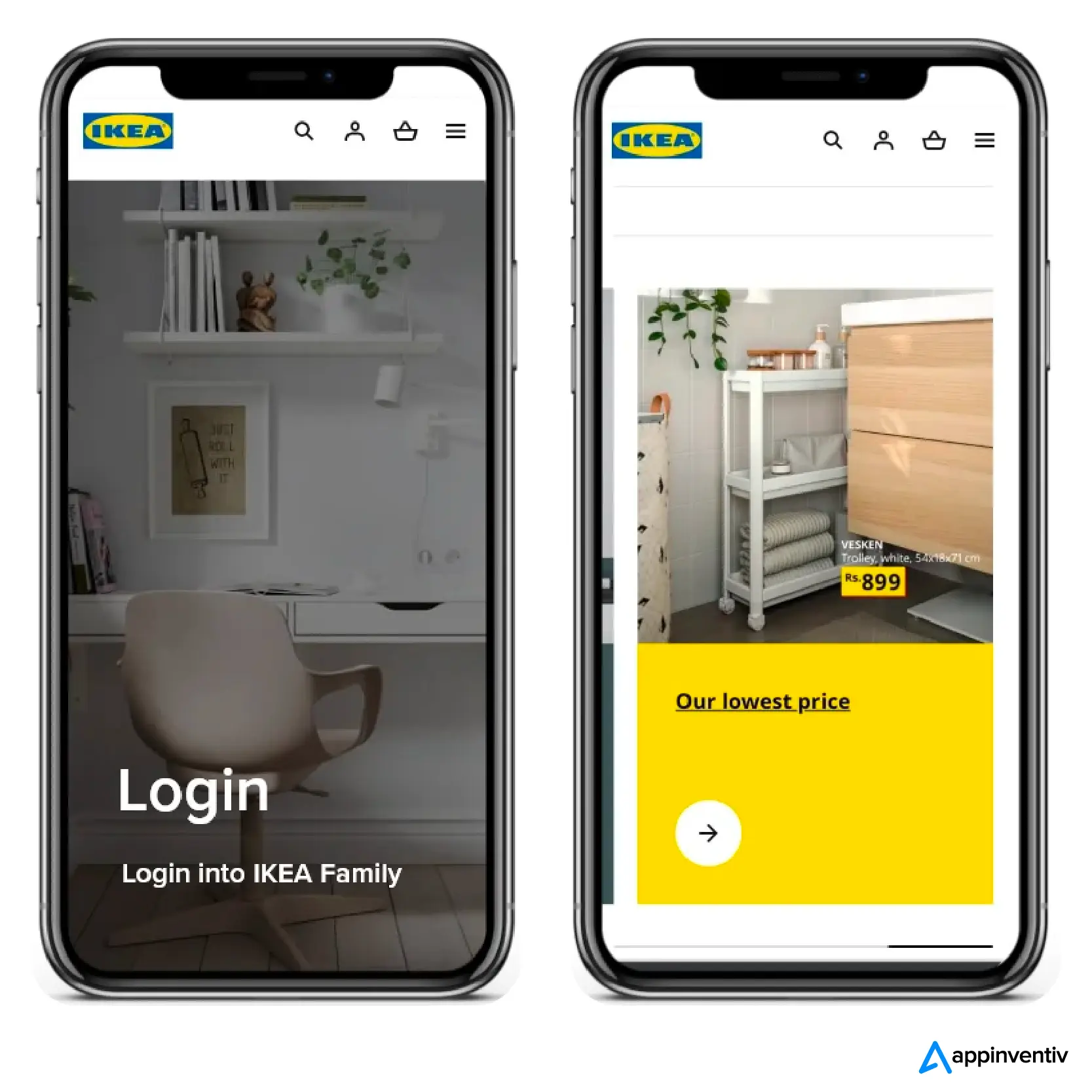

Por ejemplo, una historia de éxito que destaca nuestra capacidad es la solución ERP que creamos para IKEA. Esta solución ERP permite a los clientes acceder a los catálogos de productos de la tienda directamente desde los paneles de tabletas montados en la tienda. Esta solución doble no solo ofrece a los clientes una solución de catálogo en la tienda, sino que también utiliza su información como recurso de marketing. Este nivel de personalización ayuda a empresas como IKEA a optimizar sus operaciones y ofrecer una experiencia personalizada a los clientes.

Conclusión

El desarrollo de software ERP de fabricación es crucial en la industria manufacturera. Ayuda a optimizar las operaciones, maximizar la eficiencia y abordar desafíos como la resistencia al cambio, la migración de datos, los problemas de integración y más. Al adoptar el desarrollo de ERP personalizado para fabricantes, las empresas pueden optimizar la planificación de la producción, mejorar la gestión del inventario, mejorar la coordinación de la cadena de suministro y aumentar la eficiencia operativa. En última instancia, la adopción de ERP de fabricación es vital para las empresas que se esfuerzan por seguir siendo competitivas y lograr un crecimiento sostenible en el dinámico mercado actual.

Conéctese con nuestros expertos para desarrollar una solución ERP personalizada ahora.

preguntas frecuentes

P. ¿Cuáles son los usos del software ERP en la fabricación?

R. En la fabricación, el software ERP sirve para múltiples propósitos. Ayuda en la planificación de la producción, la gestión de inventario, la coordinación de la cadena de suministro, el control de calidad, la gestión financiera y la optimización operativa general. Su implementación conduce a una mayor eficiencia y productividad.

P. ¿Cómo funciona el software ERP en la fabricación?

R. El software ERP en la fabricación funciona integrando diferentes funciones comerciales en un sistema centralizado. Esta centralización permite compartir y analizar datos en tiempo real, agilizar los procesos y facilitar la coordinación eficiente entre departamentos. El resultado final es una mayor productividad y mejores capacidades para la toma de decisiones.

P. ¿Cuál es el costo de desarrollo del software ERP de fabricación?

R. El costo de desarrollar un software ERP para empresas manufactureras puede variar significativamente. Por lo general, oscila entre $ 20,000 y $ 350,000 o incluso más. Es fundamental tener en cuenta que el precio final depende de varios factores, incluida la complejidad del proyecto, los módulos necesarios y la ubicación de la empresa de desarrollo de software. Conéctese con nuestros expertos para obtener estimaciones de costos precisas para su proyecto.