Comment le logiciel ERP de fabrication rationalise les opérations et maximise l'efficacité des entreprises

Publié: 2023-08-04Dans le domaine dynamique des affaires, les entreprises manufacturières rencontrent de nombreux défis pour gérer efficacement leurs opérations. De la supervision de la chaîne d'approvisionnement au suivi des finances, la nature complexe des processus de fabrication nécessite une solution complète capable d'améliorer l'efficacité et de rationaliser les opérations.

C'est précisément là que le logiciel ERP (Enterprise Resource Planning) apparaît comme un outil révolutionnaire pour les fabricants du monde entier. En intégrant plusieurs facettes des opérations d'une entreprise dans un système cohérent, le logiciel ERP pour les entreprises de fabrication révolutionne la façon dont les fabricants opèrent à l'échelle mondiale.

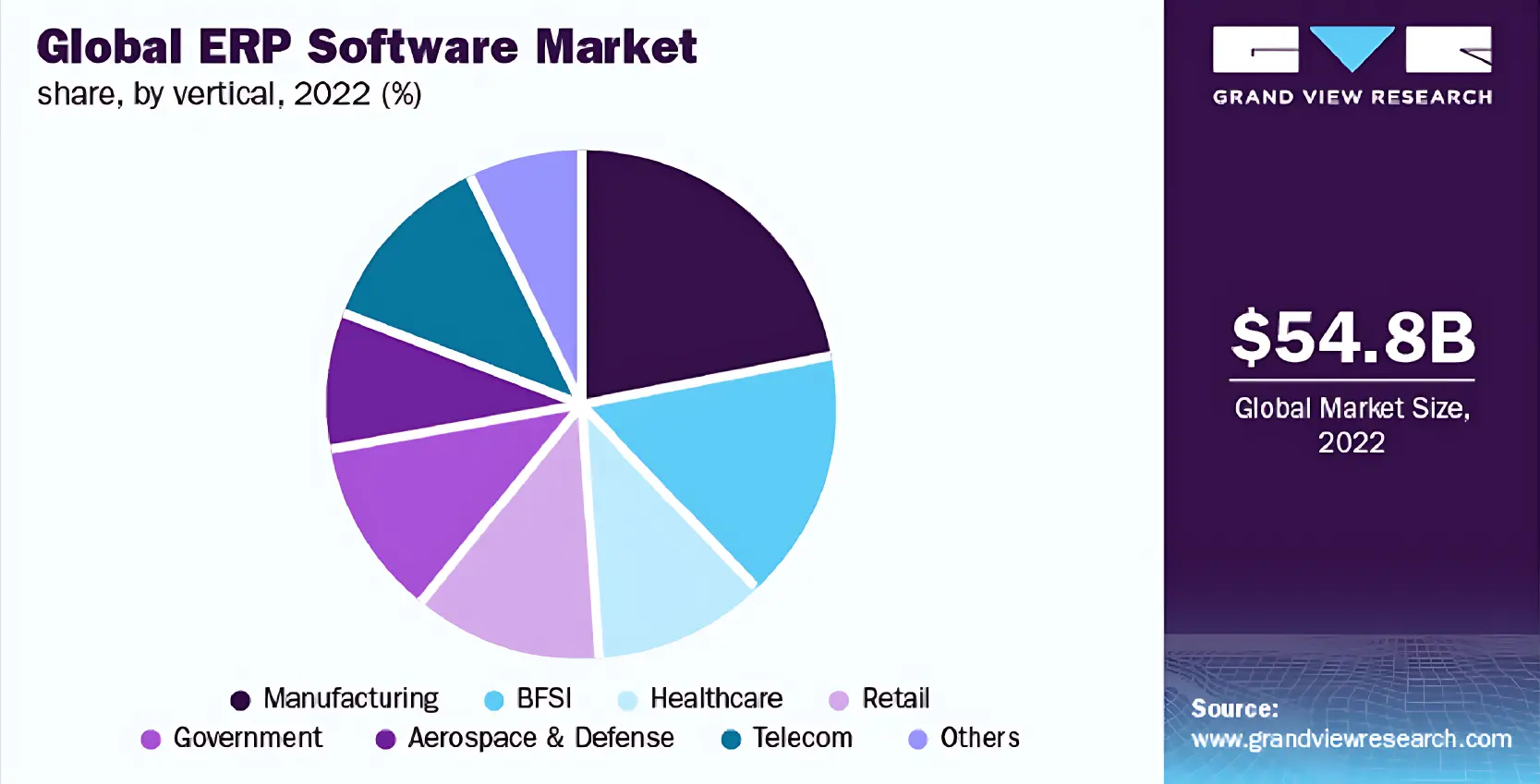

Le marché mondial des logiciels ERP a connu une croissance importante ces dernières années. En 2022, sa taille de marché a atteint une valorisation impressionnante de 54,76 milliards de dollars. Selon les experts, cette tendance à la hausse devrait se poursuivre avec un taux de croissance annuel composé (TCAC) de 11,0 % de 2023 à 2030. Ces données mettent en évidence la reconnaissance et l'adoption croissantes des systèmes ERP, en particulier dans l'industrie manufacturière.

Le développement de logiciels ERP de fabrication est désormais indispensable pour les entreprises. Comme l'a déclaré Mantas Vilkas dans son livre, Modèles organisationnels pour l'industrie 4.0, actuellement environ 43 % des organisations utilisent des systèmes ERP car ils gèrent efficacement de grandes quantités de données générées par divers processus.

Ainsi, dans cet article, nous allons explorer comment le logiciel ERP pour les entreprises manufacturières améliore les opérations et augmente l'efficacité. Il se penche sur les principales caractéristiques et fonctionnalités du logiciel ERP de fabrication conçues spécifiquement pour le secteur manufacturier.

Mais d'abord, commençons par les bases !

Qu'est-ce que l'ERP de fabrication ?

Manufacturing ERP (Enterprise Resource Planning) constitue un système logiciel spécialisé conçu exclusivement pour répondre aux exigences et aux complexités de l'industrie manufacturière. Il comprend une suite complète d'applications et de modules intégrés qui permettent aux fabricants de gérer et d'optimiser efficacement leurs opérations.

Le développement de logiciels de planification des ressources de fabrication englobe une gamme de fonctionnalités et de caractéristiques conçues pour répondre aux exigences uniques des processus de fabrication. Il intègre de manière transparente divers aspects d'une entreprise de fabrication, notamment la planification de la production, la gestion des stocks, la gestion de la chaîne d'approvisionnement, le contrôle de l'atelier, le contrôle de la qualité, la gestion financière, etc. En consolidant ces fonctions au sein d'un système centralisé, les solutions logicielles ERP de fabrication facilitent un flux de données fluide et une coordination efficace entre les départements.

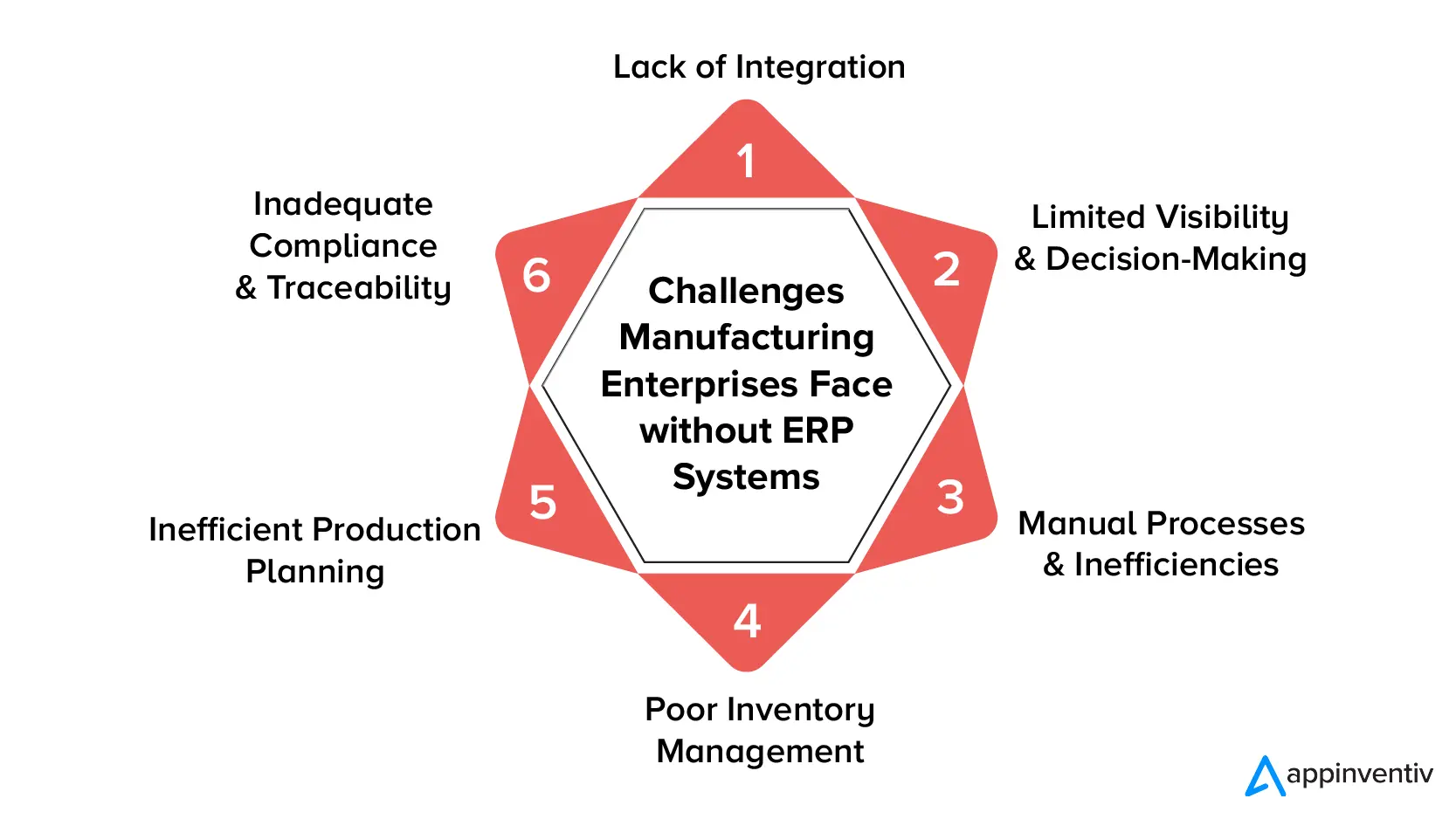

Les défis auxquels sont confrontées les entreprises de fabrication sans systèmes ERP

La fabrication sans l'utilisation de solutions ERP peut créer diverses difficultés qui entravent l'efficacité opérationnelle et la réussite globale de l'entreprise. Parmi les défis importants à relever, citons :

Manque d'intégration

Les fabricants sont souvent confrontés à des difficultés dues à un manque d'intégration dans leurs opérations. Sans système ERP, ils ont recours à des systèmes distincts pour différentes fonctions telles que la planification de la production, la gestion des stocks et les finances. En conséquence, des silos de données se forment, entraînant une saisie manuelle des données et une communication inefficace entre les services. Cela entraîne des erreurs, des retards et une visibilité réduite sur les opérations globales.

Visibilité et prise de décision limitées

Dans les opérations de fabrication, une quantité importante de données est générée à partir de diverses sources. Cependant, sans solution ERP, l'accès et l'analyse de ces données peuvent être chronophages et difficiles. Les fabricants ont souvent du mal à obtenir une visibilité en temps réel sur des informations cruciales telles que les niveaux de stock, l'état de la production et les performances financières. Par conséquent, il est difficile de prendre des décisions éclairées et de répondre rapidement aux demandes changeantes des clients ou aux conditions du marché.

Processus manuels et inefficacités

Dans les environnements de fabrication où les solutions ERP sont absentes, les processus manuels et les systèmes papier prédominent. Ces méthodes obsolètes sont sujettes aux erreurs, consomment beaucoup de temps et dépendent fortement de la paperasserie. Par conséquent, ils entraînent des inefficacités, des retards et des coûts administratifs accrus. De plus, le recours aux processus manuels entrave les possibilités d'automatisation et entrave la mise à l'échelle efficace des opérations.

Mauvaise gestion des stocks

Lorsque les fabricants ne disposent pas d'un système ERP intégré, ils rencontrent des difficultés à gérer efficacement leur inventaire. Cela conduit à des niveaux de stock suivis de manière inexacte, entraînant soit des ruptures de stock, soit des stocks excédentaires. De plus, l'absence de visibilité en temps réel sur les stocks peut entraîner des retards de production, une augmentation des coûts de possession et des opportunités de vente manquées.

Planification de la production inefficace

Les entreprises manufacturières qui n'utilisent pas de solutions ERP pour leurs opérations sont souvent confrontées à des problèmes de planification et d'ordonnancement de la production inefficaces. En l'absence d'un système centralisé, la coordination des activités de production devient ardue, entraînant une allocation des ressources sous-optimale, des délais d'exécution prolongés et une augmentation des coûts.

Conformité et traçabilité inadéquates

Une conformité et une traçabilité inadéquates posent des défis importants aux entreprises qui n'utilisent pas de système ERP. Sans ce système en place, la tâche de suivre et de documenter les mesures de contrôle de la qualité, de gérer les exigences réglementaires et d'assurer la traçabilité des produits devient manuelle et sujette aux erreurs. Cela soulève des inquiétudes quant aux problèmes potentiels de non-conformité et à l'insatisfaction des clients pour les fabricants.

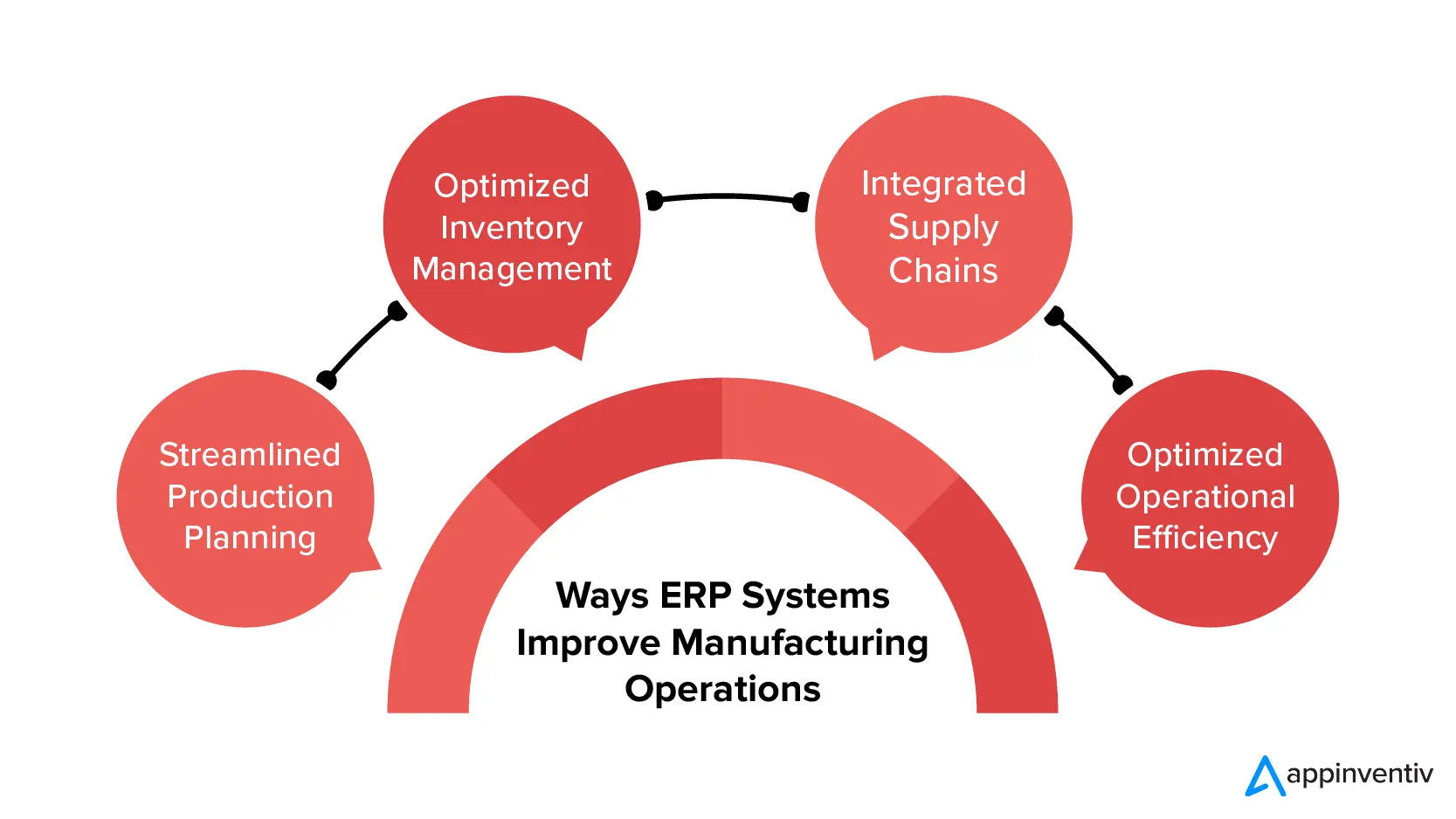

Comment les systèmes ERP améliorent les opérations de fabrication

Les logiciels ERP pour les entreprises manufacturières jouent un rôle crucial dans l'amélioration de leurs opérations. Il y parvient en rationalisant les processus et en améliorant l'efficacité. Explorons quelques-unes des principales façons dont le logiciel ERP pour l'industrie manufacturière apporte une amélioration massive aux opérations :

Planification de production simplifiée

Planification de production simplifiée

Dans l'industrie manufacturière, une planification efficace de la production revêt une importance immense. Il s'appuie sur une utilisation efficace des ressources et une planification précise pour garantir des opérations fluides. Pour rationaliser ce processus crucial, les fabricants peuvent compter sur le processus de développement du système ERP de fabrication.

Par exemple, Ford Motor Company a mis en place un système ERP pour intégrer divers aspects de son processus de production, notamment la gestion de la chaîne d'approvisionnement, le contrôle des stocks et la planification de la production. Avec une visibilité en temps réel sur les niveaux de stock et la disponibilité des matériaux, Ford a optimisé ses calendriers de production, réduit les goulots d'étranglement et assuré des livraisons dans les délais.

Gestion optimisée des stocks

Les fabricants reconnaissent l'importance d'une gestion efficace des stocks pour maintenir des niveaux de stock optimaux, minimiser les coûts et éviter les pénuries ou les excédents de stocks. Le logiciel ERP pour l'industrie manufacturière offre des fonctionnalités complètes pour gérer les stocks en permettant une visibilité en temps réel, en suivant les mouvements de stock et en automatisant les points de réapprovisionnement. Avec des données d'inventaire précises, les fabricants peuvent prendre des décisions éclairées concernant l'approvisionnement, la production et l'exécution des commandes.

3M, par exemple, a adopté une solution ERP pour améliorer l'efficacité opérationnelle et la gestion de la chaîne d'approvisionnement. Avec le système ERP en place, 3M pouvait surveiller avec précision les niveaux de stock et automatiser le processus de réapprovisionnement. Cette approche a permis à 3M de réduire les coûts de possession tout en s'assurant que les matériaux essentiels étaient toujours disponibles pour la production. En conséquence, les temps d'arrêt ont été réduits, la productivité s'est améliorée.

Chaînes d'approvisionnement intégrées

Une gestion efficace de la chaîne d'approvisionnement permet une coordination transparente avec les fournisseurs, réduit les délais et améliore l'efficacité opérationnelle globale. À cet égard, le développement du système ERP de fabrication joue un rôle crucial en intégrant les processus de la chaîne d'approvisionnement. Ils permettent aux entreprises de collaborer efficacement avec les fournisseurs, de surveiller l'état des commandes en temps réel et de suivre les expéditions sans effort.

De plus, les systèmes ERP jouent un rôle central dans la rationalisation des processus d'approvisionnement. Ils facilitent une communication transparente avec les fournisseurs tout en offrant des informations précieuses sur les performances des fournisseurs. Ces avantages permettent non seulement d'atténuer les erreurs humaines, mais également de minimiser les retards et d'assurer la livraison rapide des matériaux.

Efficacité opérationnelle optimisée

Une gestion efficace de la chaîne d'approvisionnement permet une coordination transparente avec les fournisseurs, réduit les délais et améliore l'efficacité opérationnelle globale. Par exemple, Lockheed Martin, une entreprise mondiale renommée de l'aérospatiale et de la défense, a intégré le développement de logiciels ERP dans ses processus de fabrication. Cette décision stratégique visait à optimiser leur chaîne d'approvisionnement et leurs opérations de production.

En utilisant le système ERP, des données en temps réel sur l'état des matériaux, les calendriers de production et les performances des fournisseurs sont devenues facilement disponibles. Par conséquent, Lockheed Martin a pu prendre des décisions éclairées et améliorer la collaboration avec les fournisseurs. Le résultat? Un système de gestion de la chaîne d'approvisionnement rationalisé qui a permis de réduire considérablement les coûts et d'améliorer les délais de livraison.

[Lire aussi : Intégration Cloud ERP : coûts, types, avantages]

L'ERP de fabrication est-il nécessaire pour tous les types d'entreprises ?

Les logiciels ERP pour les entreprises manufacturières jouent un rôle crucial dans le soutien des entreprises de divers secteurs impliqués dans les opérations de fabrication. Il existe plusieurs types d'entreprises qui peuvent bénéficier d'avantages significatifs du logiciel ERP dans le secteur manufacturier. Ceux-ci inclus:

Entreprises de fabrication de processus

Le logiciel ERP de fabrication simplifie la gestion des fabricants de processus. Il les aide à gérer des recettes/formulations complexes, à suivre la production par lots, à maintenir les normes de contrôle qualité, à assurer la conformité aux réglementations, à gérer la traçabilité des ingrédients et à optimiser les calendriers de production. De plus, il offre une assistance pour la gestion des stocks, la gestion des fournisseurs et le contrôle financier.

Par exemple, la société COFCO Coca-Cola, un acteur de premier plan dans l'industrie des boissons, s'appuie sur SAP ERP Central Component (ECC) pour ses opérations de fabrication. Cette suite complète de composants de base permet à Coca-Cola de gérer efficacement divers aspects de son activité. De la gestion financière et des ventes à la planification de la production et aux ressources humaines, ces composants assurent une coordination transparente entre les départements et améliorent la productivité. En tirant parti des capacités de l'ERP, Coca-Cola rationalise les opérations et garantit la livraison de produits et services de haute qualité à ses clients.

Fabricants d'assemblage

Les systèmes ERP de fabrication offrent une multitude d'avantages aux fabricants d'assemblages. Un exemple notable est Boeing, une entreprise aérospatiale renommée, qui a exploité la puissance de la fabrication de logiciels ERP pour rationaliser ses processus de production complexes. Compte tenu de la nature complexe de leurs chaînes d'assemblage et du grand nombre de composants impliqués, Boeing a reconnu le besoin d'un système ERP robuste pour optimiser la gestion des stocks, suivre les calendriers de production avec précision et assurer les livraisons ponctuelles de leurs avions.

En plus de ces fonctions essentielles, les systèmes ERP jouent un rôle crucial dans la rationalisation des opérations des fabricants d'assemblage en facilitant une planification efficace de la production, en gérant les nomenclatures (BOM), en suivant la disponibilité des composants, en optimisant les calendriers de production, en coordonnant les processus de sous-assemblage de manière transparente et en garantissant exécution précise des commandes. De plus, le logiciel ERP s'avère inestimable dans des tâches telles que le contrôle des stocks, le suivi des garanties et la gestion du service après-vente.

Entreprises de fabrication sur commande (MTO) et d'ingénierie sur commande (ETO)

Le développement de logiciels ERP de fabrication fournit un support complet aux entreprises MTO et ETO. Il gère efficacement les commandes des clients, suit les délais des projets, coordonne les activités de production, gère les modifications techniques et facilite une communication transparente entre les départements. En optimisant les ressources de production et en gérant les complexités de la chaîne d'approvisionnement, ce logiciel garantit la livraison à temps de produits personnalisés.

Entreprises de production à grand volume et de masse

Le logiciel ERP de fabrication prend en charge les entreprises de production à grand volume et de masse en les aidant dans diverses fonctions essentielles. Il s'agit notamment de la planification de la production, de la planification des capacités, de la prévision de la demande, de la planification des besoins en matériaux, du contrôle de la qualité et des pratiques de fabrication au plus juste.

En tirant parti de ces capacités, le logiciel permet aux entreprises de réduire les coûts de production, d'améliorer les niveaux de productivité, de maintenir des normes de qualité des produits cohérentes et de réaliser des économies d'échelle.

Fabricants multisites et mondiaux

Les entreprises manufacturières opérant sur plusieurs sites ou à l'échelle mondiale rencontrent divers défis dans leurs opérations, notamment la gestion des installations, la coordination des activités et la cohérence des données. Pour faire face à ces complexités, la mise en œuvre de systèmes ERP de fabrication offre un contrôle centralisé et une visibilité en temps réel sur différents sites, améliorant ainsi la coordination et l'efficacité.

Fabricants sous contrat

Le développement de logiciels ERP de fabrication aide les sous-traitants à améliorer leur efficacité opérationnelle. Un exemple notable est Foxconn, l'un des principaux sous-traitants de l'industrie des appareils électroniques. Ils se sont appuyés sur des solutions ERP de fabrication robustes pour gérer efficacement leurs activités de fabrication sous contrat sur divers appareils électroniques. Ces solutions offraient des fonctionnalités complètes telles que la gestion de plusieurs clients, le suivi des exigences spécifiques de chaque client, la gestion des ordres de production, la supervision des activités de sous-traitance et la fourniture d'informations précieuses sur l'analyse des coûts et la rentabilité des contrats individuels. En tirant parti du logiciel ERP, les fabricants sous contrat peuvent rationaliser leurs opérations, augmenter les niveaux de satisfaction des clients et assurer l'exécution efficace des projets.

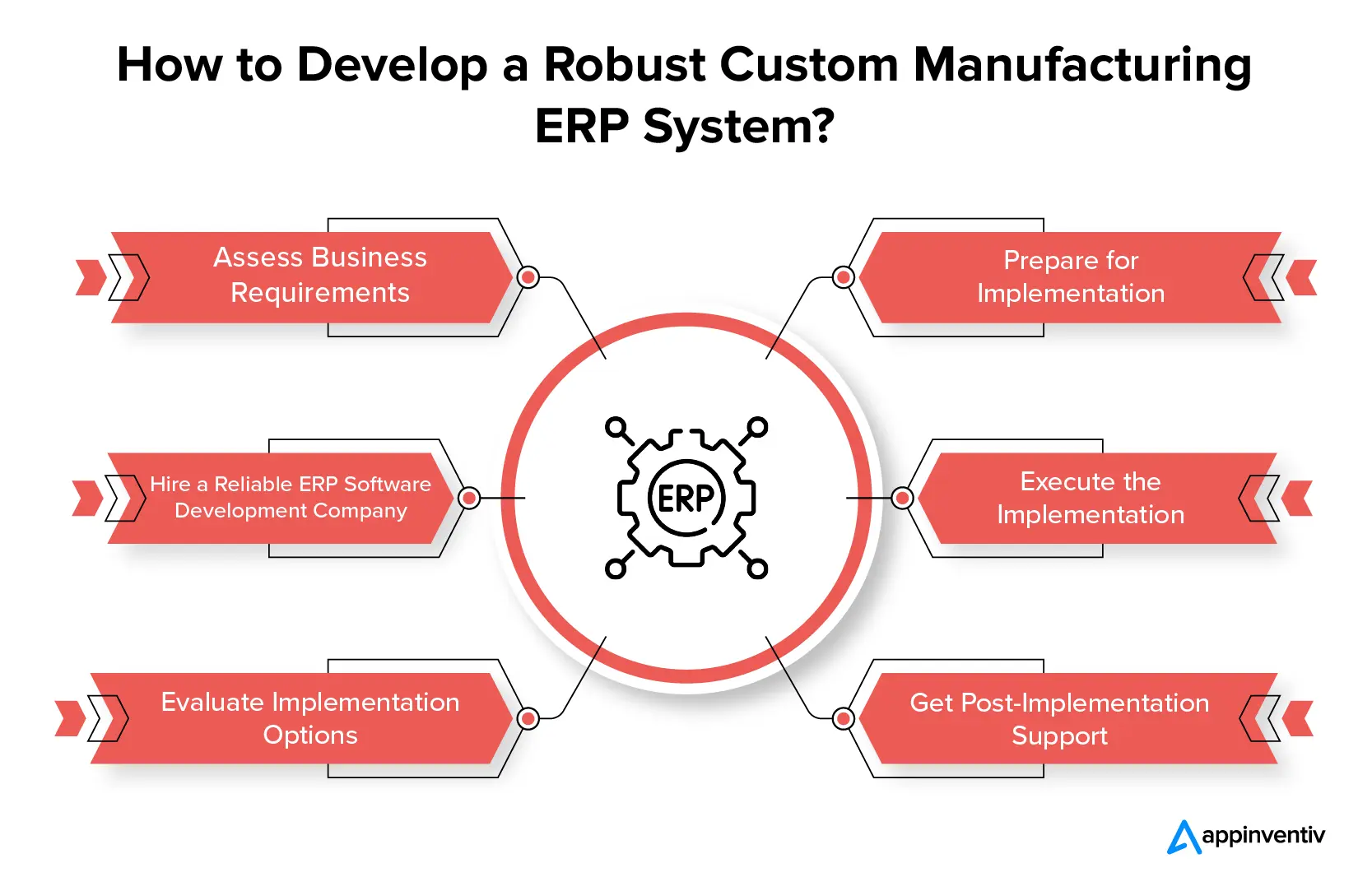

Comment les entreprises peuvent-elles développer un système ERP de fabrication personnalisé robuste ?

La construction d'un système ERP de fabrication sur mesure implique diverses étapes critiques. De l'évaluation des exigences précises à la planification et à l'exécution de la mise en œuvre, les entreprises doivent prêter attention à chaque étape pour construire un système ERP réussi.

Évaluer les besoins de l'entreprise

Pour commencer, il est important d'évaluer soigneusement les besoins et les attentes spécifiques de votre entreprise par rapport à un système ERP manufacturier. Cette évaluation doit tenir compte de facteurs tels que la taille des opérations, les fonctionnalités requises, les besoins d'intégration et les contraintes budgétaires.

Engagez une société de développement de logiciels ERP fiable

Avant d'embaucher une société de développement ERP pour la fabrication, les entreprises doivent mener une enquête approfondie. Cela implique de prendre en compte des facteurs tels que les antécédents de l'entreprise, les projets précédents, l'expérience de l'industrie, les fonctionnalités, les options d'évolutivité, les opportunités de personnalisation et les services d'assistance.

Évaluer les options de mise en œuvre

Lors de l'évaluation des options de mise en œuvre, il convient d'envisager différentes méthodes de déploiement. Ces options comprennent des solutions sur site, basées sur le cloud ou hybrides. Le choix dépend du contrôle, des coûts, de l'évolutivité et de la sécurité des données.

Préparer la mise en œuvre

Pour assurer une mise en œuvre efficace, un effort de collaboration entre l'entreprise et l'entreprise de développement embauchée est essentiel. La première étape consiste à travailler ensemble pour développer un plan complet qui englobe l'engagement des parties prenantes, les étapes du projet, la migration des données, les initiatives de formation et les processus de gestion du changement.

Exécuter la mise en œuvre

La mise en œuvre doit être exécutée en suivant le plan détaillé. Il est essentiel de travailler en étroite collaboration avec la société de développement ERP tout au long du processus, en veillant à ce que la configuration du système, la migration des données, la formation, les tests et l'intégration avec d'autres systèmes soient correctement gérés.

Bénéficiez d'une assistance post-implémentation

Le processus d'exécution du système et d'assistance après sa mise en œuvre comporte différentes étapes. Celles-ci comprennent la réalisation des tests finaux, le lancement du système, la surveillance des performances, l'obtention d'un soutien et d'une formation continus, la résolution de tout problème survenant et la mise en place de mécanismes d'amélioration continue.

Défis liés à la mise en œuvre de l'ERP de fabrication

Les entreprises sont souvent confrontées à divers défis lors de la mise en œuvre de systèmes ERP de fabrication. Ces défis nécessitent un examen et une gestion prudents. Voici quelques exemples courants :

Résistance au changement

Lors de l'introduction d'un nouveau système ERP, il est courant que les employés habitués aux processus actuels résistent. Surmonter cette résistance nécessite des stratégies efficaces de gestion du changement, telles qu'une communication claire, une formation complète et la prise en compte de leurs préoccupations.

Migration de données

Le processus de transfert des données des systèmes hérités vers un nouvel ERP cloud peut poser des défis en termes de complexité et de consommation de temps. Pour assurer une migration transparente et précise, il est impératif d'entreprendre une planification appropriée parallèlement aux processus de nettoyage et de validation des données.

Intégration avec les systèmes existants

Les systèmes ERP de fabrication doivent s'intégrer de manière transparente à divers systèmes existants tels que la comptabilité, la gestion des stocks et le CRM. La réalisation d'une intégration correcte nécessite une planification méticuleuse, la définition de protocoles d'échange de données et des tests approfondis.

Alignement et personnalisation des processus

Aligner le système ERP sur les processus métier existants et le personnaliser pour répondre à des exigences de fabrication spécifiques peut s'avérer difficile. L'équilibre entre la normalisation et la personnalisation nécessite une attention particulière pour garantir une fonctionnalité optimale du système.

Adoption et formation des utilisateurs

La mise en œuvre réussie d'un développement de système ERP de fabrication dépend de l'acceptation et de la compétence de l'utilisateur grâce à une formation efficace. Pour y parvenir, il est crucial de fournir des programmes de formation complets, des interfaces conviviales et un support continu. Ces mesures garantissent que les employés peuvent utiliser efficacement le nouveau système avec confiance et facilité.

Comment Appinventiv peut-il aider à atténuer ces défis ?

Appinventiv, l'un des principaux fournisseurs de services de développement de logiciels ERP de fabrication sur mesure, possède l'expertise nécessaire pour relever les défis associés à la création et à la mise en œuvre d'ERP de fabrication. Explorons comment Appinventiv peut aider à surmonter ces obstacles :

Excellence de la migration des données

L'expertise en migration de données est une spécialité d'Appinventiv. Nous avons prouvé notre compétence dans la gestion de processus complexes de migration de données. Grâce à l'utilisation de méthodologies robustes et d'outils de pointe, nous assurons un transfert transparent et précis des données des systèmes existants vers le nouvel ERP de fabrication. Cette approche minimise les perturbations et atténue les problèmes potentiels d'intégrité des données.

Compétence en développement et intégration

Appinventiv est spécialisé dans la conception et le développement de systèmes ERP qui s'intègrent de manière transparente aux systèmes existants. Grâce à notre vaste expérience dans le développement d'interfaces et de protocoles d'échange de données, nous assurons une intégration efficace avec les logiciels de comptabilité, les systèmes de gestion des stocks et les systèmes CRM. Cela permet un flux de données fluide et une interopérabilité système transparente.

Personnalisation du processus

Appinventiv reconnaît l'importance d'aligner le système ERP sur des processus métier uniques. Nous démontrons notre expertise dans la fabrication de logiciels ERP personnalisés pour répondre aux besoins spécifiques de l'entreprise, en équilibrant efficacement la normalisation et la flexibilité.

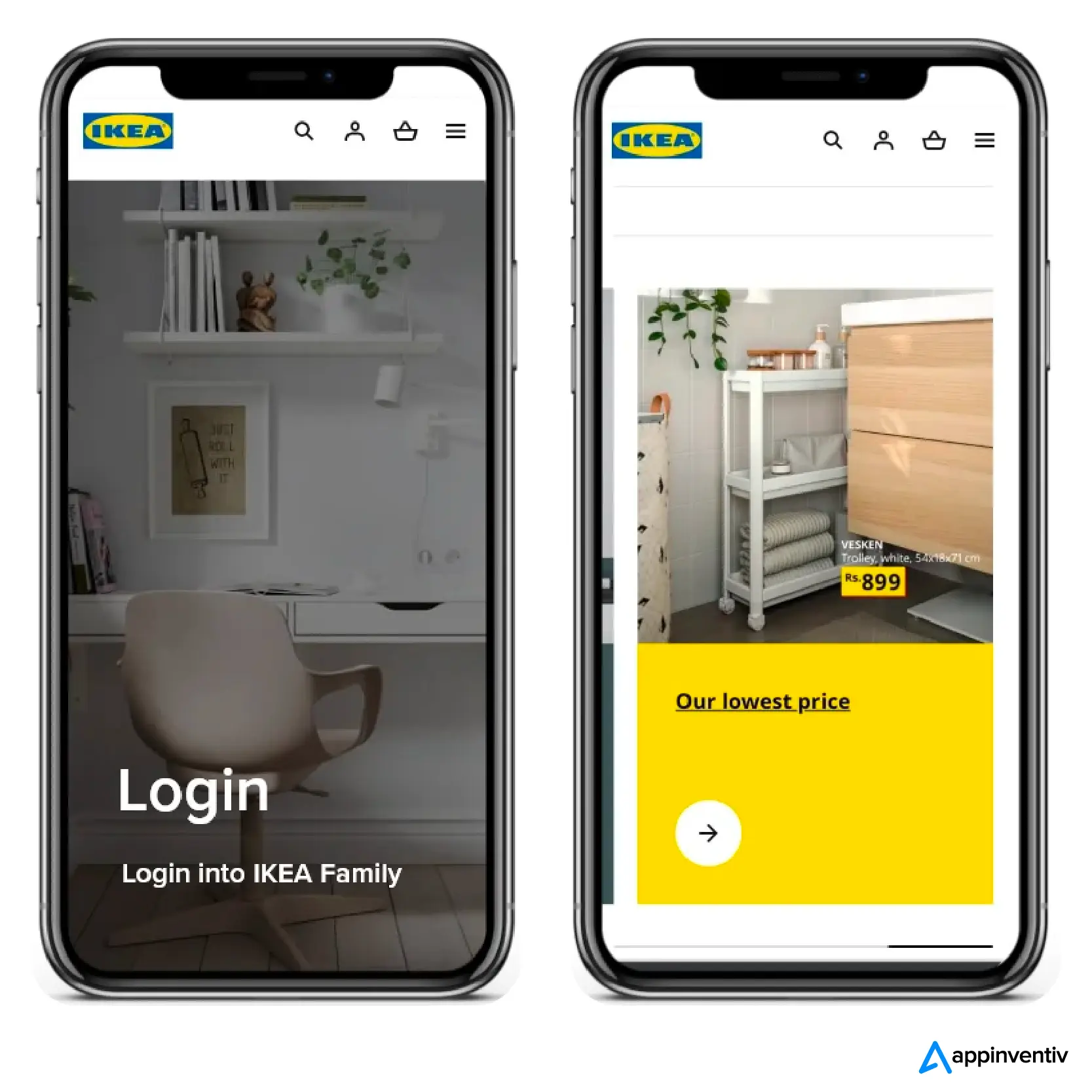

Par exemple, une réussite mettant en évidence notre capacité est la solution ERP que nous avons créée pour IKEA. Cette solution ERP permet aux clients sans rendez-vous d'accéder aux catalogues de produits du magasin directement à partir de panneaux de tablette montés en magasin. Cette solution en deux volets offre non seulement aux clients une solution de catalogue en magasin, mais utilise également leurs informations comme un atout marketing. Ce niveau de personnalisation aide les entreprises comme IKEA à rationaliser leurs opérations et à offrir une expérience personnalisée aux clients.

Conclusion

Le développement de logiciels ERP de fabrication est crucial dans l'industrie manufacturière. Il permet de rationaliser les opérations, d'optimiser l'efficacité et de relever des défis tels que la résistance au changement, la migration des données, les problèmes d'intégration, etc. En adoptant le développement ERP personnalisé pour les fabricants, les entreprises peuvent optimiser la planification de la production, améliorer la gestion des stocks, améliorer la coordination de la chaîne d'approvisionnement et accroître l'efficacité opérationnelle. En fin de compte, l'adoption de l'ERP de fabrication est vitale pour les entreprises qui s'efforcent de rester compétitives et d'atteindre une croissance durable sur le marché dynamique d'aujourd'hui.

Connectez-vous avec nos experts pour développer une solution ERP personnalisée dès maintenant.

FAQ

Q. Quelles sont les utilisations du logiciel ERP dans la fabrication ?

R. Dans le secteur manufacturier, le logiciel ERP a plusieurs objectifs. Il facilite la planification de la production, la gestion des stocks, la coordination de la chaîne d'approvisionnement, le contrôle de la qualité, la gestion financière et la rationalisation opérationnelle globale. Sa mise en œuvre conduit à une efficacité et une productivité accrues.

Q. Comment fonctionne le logiciel ERP dans le secteur manufacturier ?

A. Le logiciel ERP dans la fabrication fonctionne en intégrant différentes fonctions commerciales dans un système centralisé. Cette centralisation permet le partage et l'analyse des données en temps réel, la rationalisation des processus et la facilitation d'une coordination efficace entre les départements. Le résultat final est une productivité améliorée et de meilleures capacités de prise de décision.

Q. Quel est le coût de développement du logiciel ERP de fabrication ?

R. Le coût de développement d'un logiciel ERP pour les entreprises manufacturières peut varier considérablement. En règle générale, il varie de 20 000 $ à 350 000 $ ou même plus. Il est crucial de noter que le prix final dépend de divers facteurs, notamment la complexité du projet, les modules requis et l'emplacement de la société de développement de logiciels. Communiquez avec nos experts pour obtenir des estimations précises des coûts de votre projet.