Qu'est-ce que l'industrie 4.0 ?

Publié: 2020-12-07Définition de l'industrie 4.0 : l'industrie 4.0, également connue sous le nom de « quatrième révolution industrielle », fait référence à l'adoption à grande échelle de nouvelles technologies dans le secteur manufacturier, comme l'Internet des objets, les machines intelligentes et l'automatisation, pour améliorer l'efficacité des entreprises.

Qu'est-ce que l'industrie 4.0 ?

L'industrie 4.0 est un terme qui a été utilisé avec plus de fréquence depuis le début des années 2010, lorsqu'une communication du gouvernement allemand l'a utilisé pour décrire un plan d'action pour automatiser et informatiser entièrement les usines automobiles.

Le terme a fait son chemin et maintenant pratiquement tout le monde dans le secteur manufacturier connaît le concept, qui s'est depuis élargi pour devenir l'un des plus grands moteurs du changement technologique dans le secteur.

Sans surprise, la plus grande adoption de l'Industrie 4.0 est venue des industries qui ont traditionnellement été avant-gardistes dans leur approche de l'adoption de la technologie, notamment la fabrication automobile ; aérospatial; et de la nourriture et des boissons.

D'où vient le "4.0" ?

Si vous vous demandez pourquoi il s'agit de la quatrième, la première (et la plus célèbre) révolution industrielle a bien sûr eu lieu au 19 e siècle avec l'avènement de la vapeur et des machines.

La Seconde était avant la Première Guerre mondiale, lorsque les chemins de fer, les réseaux d'égouts, les systèmes télégraphiques et les usines de gaz et d'eau ont vu le jour, en plus d'une aubaine de la fabrication de l'acier.

La troisième est ce que nous appelons plus communément la révolution numérique au cours de la seconde moitié du siècle dernier, qui a vu la commercialisation et l'utilisation généralisées des ordinateurs personnels et d'autres appareils électroniques.

Et maintenant, nous avons le quatrième, ou l'industrie 4.0, qui a été précipitée par les progrès à grande échelle de l'automatisation et des appareils connectés à travers une chaîne d'approvisionnement mondiale numérisée.

Quelle est l'importance de l'industrie 4.0 ?

L'industrie 4.0 est importante car, sous tous les mots à la mode et le langage des affaires, ses applications associées sont bénéfiques pour pratiquement toutes les entreprises manufacturières, des petites et moyennes entreprises aux grandes entreprises.

Les organisations qui ont adopté et mis en œuvre les pratiques de l'industrie 4.0 dans leurs activités ont prospéré, tandis que celles qui ne l'ont pas fait se sont rapidement retrouvées à la traîne, incapables de suivre le rythme de leurs concurrents plus astucieux sur le plan numérique.

Les raisons en sont assez simples : de nombreux aspects de la technologie que l'industrie 4.0 englobe sont bénéfiques et rentables pour les fabricants, qu'il s'agisse de productivité, d'efficacité ou simplement de réduction des dépenses inutiles telles que les coûts de main-d'œuvre inutiles ou les coûts d'équipement évitables.

Voyons donc ce que tout cela signifie concrètement : à quoi ressemble l'industrie 4.0 dans l'usine ?

Aspects fondamentaux de l'industrie 4.0

Capteurs

L'humble capteur peut ne pas sembler beaucoup, mais ces appareils - et avec la croissance et l'expansion des capteurs intelligents - sont parmi les plus grands moteurs de l'ensemble de l'industrie.

Les fabricants n'adoptent pas la technologie pour pouvoir se vanter d'être numériques, ils le font parce que la mise en œuvre de choses comme les capteurs intelligents présente des avantages très clairs et tangibles qui donnent un coup de pouce immédiat à une entreprise.

La taille du marché mondial des capteurs intelligents devrait passer de 36,6 milliards de dollars en 2020 à 87,6 milliards de dollars d'ici 2025, à un TCAC de 19,0 %.

Les capteurs sont largement et de plus en plus utilisés par les organisations à diverses fins, mais examinons la surveillance de l'état comme exemple de leur utilisation.

Un capteur utilisé à des fins de surveillance de l'état rapportera instantanément des données brutes via un système cloud, généralement un ERP, qui analysera et rapportera ensuite des données exploitables à un responsable.

Comme les données sont compilées et rapportées en temps réel et sans avoir besoin de l'intervention d'un humain, vous pouvez être alerté s'il y a un problème avec une machine, qui peut ensuite être programmée pour un temps d'arrêt et corrigée avant qu'elle n'évolue vers une plus grande— et beaucoup plus cher—problème.

Analytique pour votre chaîne d'approvisionnement

Le nombre total de données dans le monde aujourd'hui est incalculablement plus important qu'il ne l'était il y a 10, 5 ou même un an.

En 2018, on estimait qu'il y avait 18 zettaoctets dans le monde. D'ici 2025, ce chiffre devrait atteindre 175 zettaoctets.

Pour replacer cela dans son contexte, 1 zettaoctet correspond à environ 1 000 milliards de gigaoctets.

Cette croissance rapide des données a conduit à ce que nous appelons aujourd'hui le « big data », qui, en termes commerciaux, fait référence aux montagnes de données que les organisations ont sous leurs toits.

Jusqu'à 73 % des données de l'entreprise ne sont pas utilisées par les entreprises

La question pour les entreprises est alors de savoir comment utiliser au mieux ces données pour servir leurs clients et leur organisation ?

Et c'est là que les chaînes d'approvisionnement et l'analyse vont de pair avec le Big Data.

Avec la bonne solution, vous pouvez utiliser vos données en faisant explorer vos données par un système automatisé, vous donnant des résultats exploitables qui peuvent éclairer vos décisions commerciales.

Le nombre de professionnels de la chaîne d'approvisionnement qui déclarent utiliser actuellement l'analyse prédictive dans leur entreprise a augmenté de 76 % entre 2017 et 2019

Vous pouvez utiliser des analyses pour vous aider à repérer les tendances, telles que les entrepôts sur- ou sous-stockés, les hausses ou les baisses saisonnières, les produits qui fonctionnent mieux que les autres et de nombreux autres facteurs.

Article connexe : Perturbation de la chaîne d'approvisionnement : atténuer efficacement les menaces grâce à l'analyse

Automatisation

L'automatisation, du moins en ce qui concerne la fabrication, est susceptible d'évoquer des images familières de robots construisant des voitures ou des articles prédisant des pertes d'emplois dans une usine de haute technologie.

La réalité est que si les robots physiques automatisés ont connu une augmentation rapide de leur adoption par les fabricants, notamment les fabricants d'aliments et de boissons, vous êtes tout aussi susceptible de trouver des robots logiciels effectuant des tâches aux côtés de leurs homologues humains.

Des technologies telles que l'automatisation robotique des processus (RPA) ont connu une forte tendance à la hausse dans l'adoption par les PME, en partie en raison de la réduction des coûts de mise en œuvre par rapport aux années précédentes, mais surtout en raison de l'amélioration qu'elles peuvent avoir sur les processus métier existants.

Les décideurs sont de plus en plus désireux de mettre en œuvre la RPA dans leurs organisations, avec jusqu'à 40 % des grandes entreprises adoptant un type de logiciel RPA d'ici cette année, contre 10 % en 2018.

Nous avons déjà parlé de la façon dont les ERP utilisent la technologie d'automatisation pour rapporter des données aux décideurs à partir de capteurs.

Eh bien, la même technologie peut également être utilisée pour d'autres fonctions, qu'il s'agisse du suivi du fret, du service client ou des tâches administratives. Les processus et les fonctions de travail peuvent être rationalisés grâce à l'automatisation logicielle.

Internet des objets

Enfin, nous avons l'Internet des objets (IoT), qui constitue un élément central d'une stratégie réussie de l'industrie 4.0.

L'industrie 4.0 se définit par l'amélioration de l'interconnectivité des organisations. Cela signifie, en substance, que les appareils, qu'il s'agisse de capteurs intelligents, de tablettes ou de machines, sont tous connectés au cloud via un seul réseau.

Cela permet aux appareils de communiquer et de travailler en tandem les uns avec les autres, en saisissant des données sur le cloud et en vous en faisant rapport.

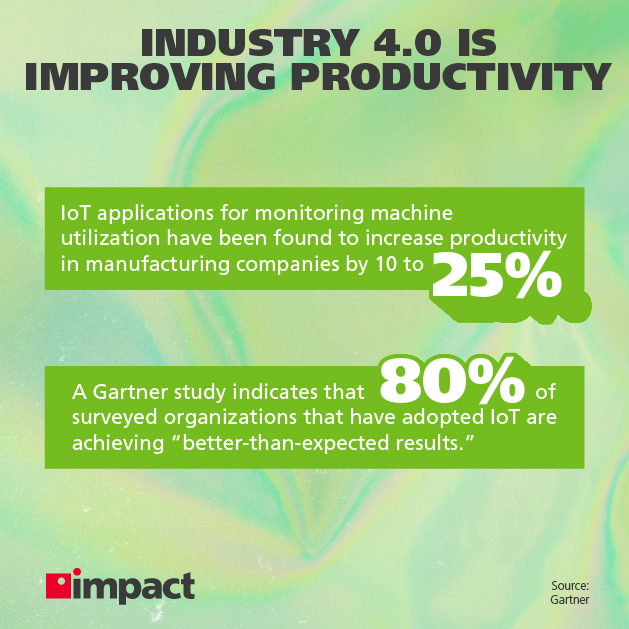

Les utilisateurs de la première vague de l'IIoT connaissent en moyenne une augmentation de 30 % de leur productivité

L'intégration de l'IdO dans les plateformes numériques rend les opérations de fabrication plus intelligentes, plus rapides et plus agiles, capables de répondre de manière fluide aux conditions des organisations.

Cela soutiendra également l'augmentation des capacités de fabrication discrète, c'est-à-dire la production sur commande qui a toujours été considérée comme un modèle commercial non durable.

En savoir plus : Impact Networking développe une application révolutionnaire pour une entreprise de logistique

Conclusion

- L'industrie 4.0 fait référence à la mise en œuvre de nouvelles technologies dans les opérations de fabrication.

- L'adoption par les entreprises, en particulier les PME, devient rapidement l'un des principaux facteurs de distinction entre les entreprises prospères et les retardataires.

- Les principes fondamentaux de l'industrie 4.0 sont la mise en œuvre de l'automatisation, l'utilisation d'appareils intelligents, la connectivité entre les appareils et l'analyse qui peut être effectuée à l'aide des données de ces appareils.

Abonnez-vous à notre blog pour recevoir plus d'informations sur les technologies d'entreprise et rester au courant des nouvelles et tendances en matière de marketing, de cybersécurité et d'autres technologies (ne vous inquiétez pas, nous ne vous harcelons pas).