In che modo il software ERP di produzione semplifica le operazioni e massimizza l'efficienza per le aziende

Pubblicato: 2023-08-04Nel regno dinamico del business, le imprese manifatturiere incontrano numerose sfide nella gestione efficace delle loro operazioni. Dalla supervisione della catena di approvvigionamento al monitoraggio delle finanze, la natura complessa dei processi di produzione richiede una soluzione completa in grado di migliorare l'efficienza e semplificare le operazioni.

È proprio qui che il software ERP (Enterprise Resource Planning) emerge come strumento rivoluzionario per i produttori di tutto il mondo. Integrando molteplici aspetti delle operazioni di un'azienda in un unico sistema coeso, il software ERP per le imprese manifatturiere rivoluziona il modo in cui i produttori operano su scala globale.

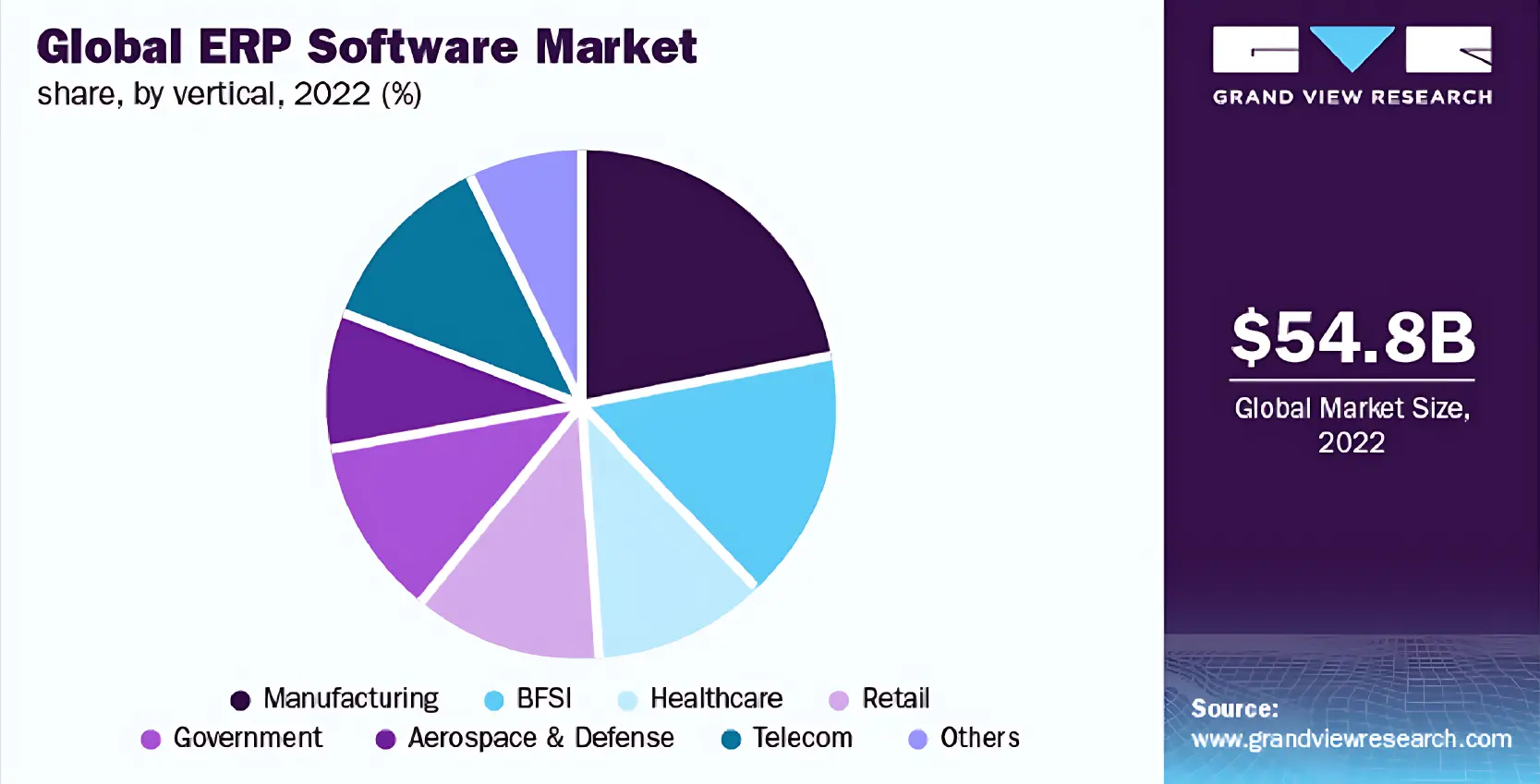

Il mercato globale del software ERP ha registrato una crescita significativa negli ultimi anni. Nel 2022, le sue dimensioni di mercato hanno raggiunto una valutazione impressionante di 54,76 miliardi di dollari. Secondo gli esperti, questa tendenza al rialzo dovrebbe continuare con un tasso di crescita annuale composto (CAGR) dell'11,0% dal 2023 al 2030. Questi dati evidenziano il crescente riconoscimento e l'adozione dei sistemi ERP, in particolare all'interno dell'industria manifatturiera.

Lo sviluppo di software ERP di produzione è ormai indispensabile per le aziende. Come affermato da Mantas Vilkas nel suo libro, Organizational Models for Industry 4.0, attualmente circa il 43% delle organizzazioni utilizza sistemi ERP in quanto gestiscono in modo efficiente abbondanti quantità di dati generati da vari processi.

Quindi, in questo articolo, esploreremo come il software ERP per le imprese manifatturiere migliora le operazioni e aumenta l'efficienza. Approfondisce le principali caratteristiche e funzionalità del software ERP di produzione progettate specificamente per il settore manifatturiero.

Ma prima, partiamo dalle basi!

Cos'è l'ERP di produzione?

Manufacturing ERP (Enterprise Resource Planning) costituisce un sistema software specializzato concepito esclusivamente per soddisfare le esigenze e le complessità dell'industria manifatturiera. Comprende una suite all-inclusive di applicazioni e moduli integrati che consentono ai produttori di gestire e ottimizzare in modo efficiente le loro operazioni.

Lo sviluppo del software per la pianificazione delle risorse di produzione comprende una gamma di funzionalità e caratteristiche progettate per soddisfare i requisiti unici dei processi di produzione. Integra perfettamente diversi aspetti di un'impresa manifatturiera, tra cui la pianificazione della produzione, la gestione dell'inventario, la gestione della catena di approvvigionamento, il controllo dell'officina, il controllo della qualità, la gestione finanziaria e altro ancora. Consolidando queste funzioni all'interno di un sistema centralizzato, le soluzioni software ERP di produzione facilitano un flusso di dati fluido e un coordinamento efficiente tra i reparti.

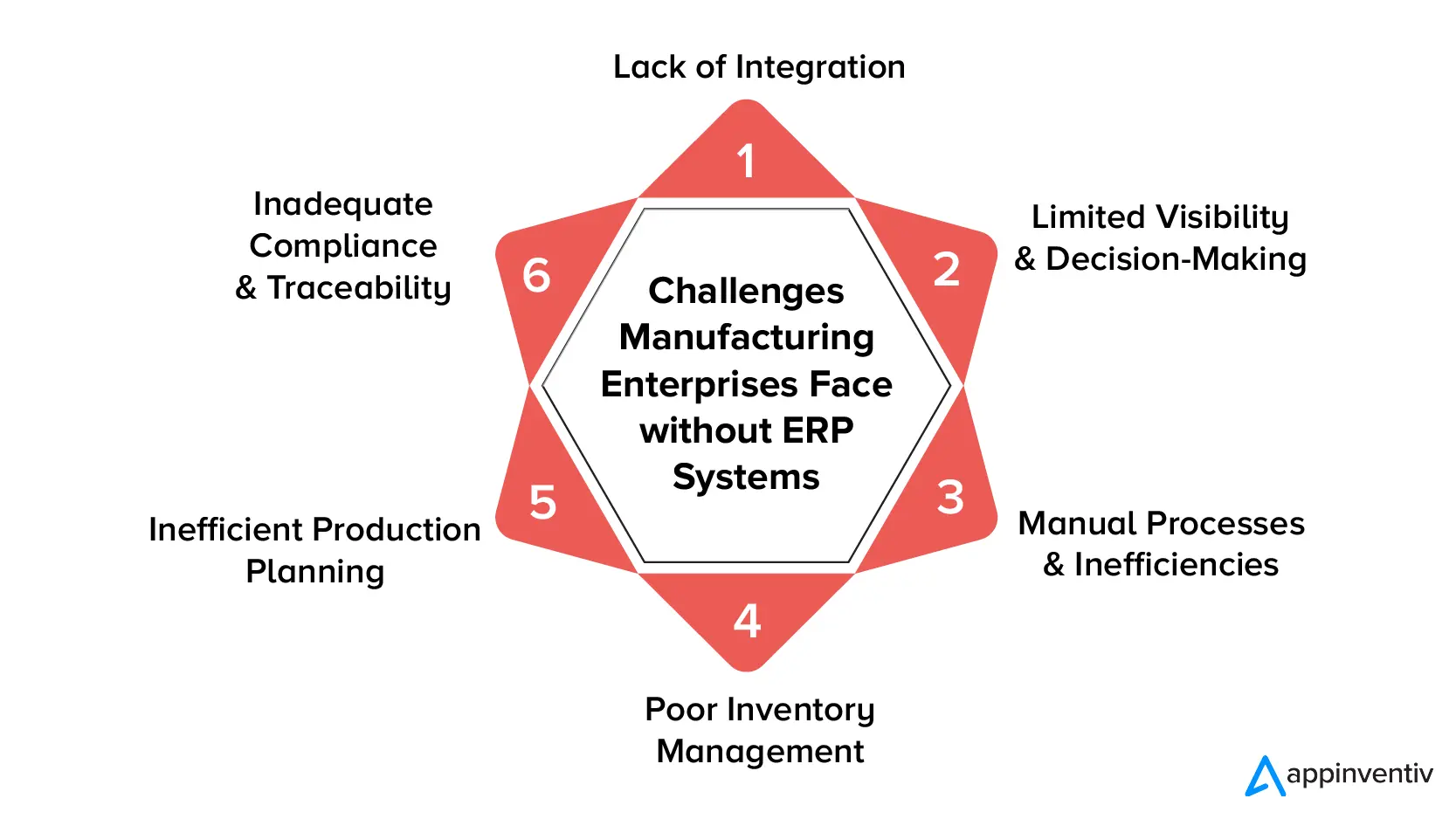

Le sfide che le aziende manifatturiere devono affrontare senza sistemi ERP

La produzione senza l'uso di soluzioni ERP può creare varie difficoltà che ostacolano l'efficienza operativa e il successo aziendale complessivo. Alcune delle sfide significative degne di nota includono:

Mancanza di integrazione

I produttori incontrano spesso difficoltà a causa della mancanza di integrazione nelle loro operazioni. Senza un sistema ERP, ricorrono all'utilizzo di sistemi separati per diverse funzioni come la pianificazione della produzione, la gestione dell'inventario e la contabilità. Di conseguenza, si formano silos di dati, che portano all'inserimento manuale dei dati e a una comunicazione inefficace tra i reparti. Ciò si traduce in errori, ritardi e visibilità ridotta nelle operazioni complessive.

Visibilità limitata e processo decisionale

Nelle operazioni di produzione, una quantità significativa di dati viene generata da varie fonti. Tuttavia, senza una soluzione ERP, l'accesso e l'analisi di questi dati può richiedere molto tempo e risultare impegnativo. I produttori spesso incontrano difficoltà nell'ottenere visibilità in tempo reale su informazioni cruciali come i livelli di inventario, lo stato della produzione e la performance finanziaria. Di conseguenza, prendere decisioni informate diventa ostacolato e rispondere prontamente alle mutevoli richieste dei clienti o alle condizioni del mercato diventa difficile.

Processi manuali e inefficienze

Negli ambienti di produzione in cui le soluzioni ERP sono assenti, prevalgono processi manuali e sistemi cartacei. Questi metodi obsoleti sono soggetti a errori, consumano una notevole quantità di tempo e fanno molto affidamento sulle scartoffie. Di conseguenza, danno luogo a inefficienze, ritardi e maggiori costi amministrativi. Inoltre, la dipendenza dai processi manuali ostacola le opportunità di automazione e ostacola l'effettiva scalabilità delle operazioni.

Cattiva gestione dell'inventario

Quando i produttori non dispongono di un sistema ERP integrato, incontrano difficoltà nella gestione efficace del loro inventario. Ciò porta a livelli di inventario tracciati in modo impreciso, con conseguente esaurimento scorte o inventario in eccesso. Inoltre, l'assenza di visibilità in tempo reale sull'inventario può causare ritardi nella produzione, aumento dei costi di trasporto e mancate opportunità di vendita.

Pianificazione della produzione inefficiente

Le aziende manifatturiere che non utilizzano soluzioni ERP per le operazioni spesso affrontano sfide con una pianificazione e una programmazione della produzione inefficienti. In assenza di un sistema centralizzato, coordinare le attività di produzione diventa arduo, portando a un'allocazione delle risorse non ottimale, tempi di consegna prolungati e costi maggiori.

Conformità e tracciabilità inadeguate

La conformità e la tracciabilità inadeguate pongono sfide significative per le aziende che non utilizzano un sistema ERP. Senza questo sistema, il compito di tracciare e documentare le misure di controllo della qualità, gestire i requisiti normativi e garantire la tracciabilità del prodotto diventa manuale e soggetto a errori. Ciò solleva preoccupazioni per potenziali problemi di non conformità e insoddisfazione dei clienti per i produttori.

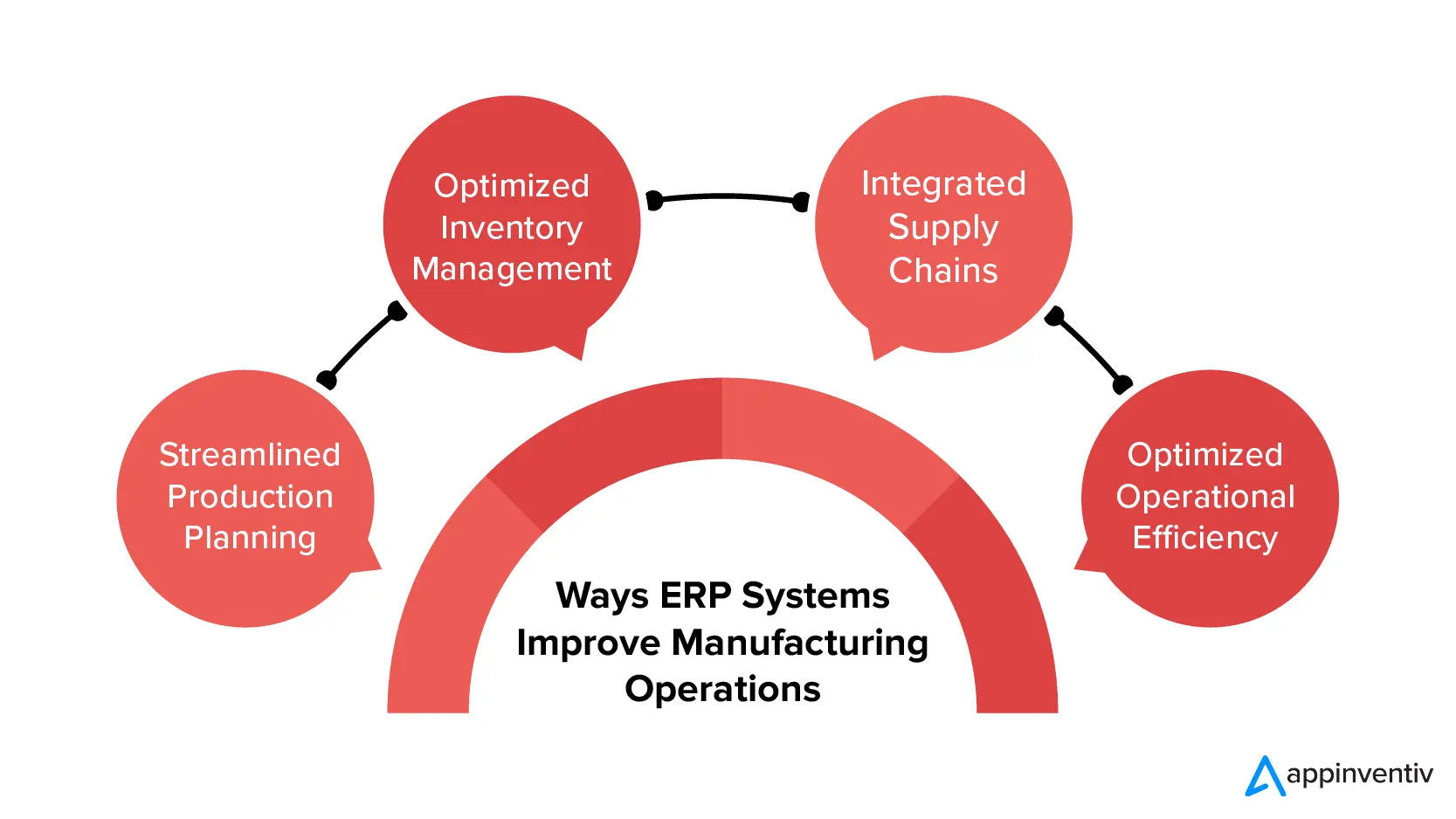

In che modo i sistemi ERP migliorano le operazioni di produzione

Il software ERP per le imprese manifatturiere svolge un ruolo cruciale nel migliorare le loro operazioni. Raggiunge questo obiettivo semplificando i processi e migliorando l'efficienza. Esploriamo alcuni modi chiave in cui il software ERP per l'industria manifatturiera apporta enormi miglioramenti alle operazioni:

Pianificazione della produzione semplificata

Pianificazione della produzione semplificata

Nell'industria manifatturiera, un'efficace pianificazione della produzione ha un significato immenso. Si basa su un utilizzo efficiente delle risorse e su una pianificazione accurata per garantire operazioni senza intoppi. Per semplificare questo processo cruciale, i produttori possono fare affidamento sul processo di sviluppo del sistema ERP di produzione.

Ad esempio, Ford Motor Company ha implementato un sistema ERP per integrare vari aspetti del suo processo di produzione, tra cui la gestione della catena di approvvigionamento, il controllo dell'inventario e la pianificazione della produzione. Con la visibilità in tempo reale dei livelli di inventario e della disponibilità dei materiali, Ford ha ottimizzato i programmi di produzione, ridotto i colli di bottiglia e garantito consegne puntuali.

Gestione ottimizzata dell'inventario

I produttori riconoscono l'importanza di una gestione efficiente delle scorte per mantenere livelli di scorte ottimali, ridurre al minimo i costi ed evitare carenze o eccedenze di scorte. Il software ERP per l'industria manifatturiera offre funzionalità complete per gestire l'inventario consentendo la visibilità in tempo reale, il monitoraggio dei movimenti delle scorte e l'automazione dei punti di riordino. Con dati di inventario accurati, i produttori possono prendere decisioni informate relative all'approvvigionamento, alla produzione e all'evasione degli ordini.

3M, ad esempio, ha adottato una soluzione ERP per migliorare l'efficienza operativa e la gestione della supply chain. Con il sistema ERP in atto, 3M potrebbe monitorare accuratamente i livelli di inventario e automatizzare il processo di riordino. Questo approccio ha consentito a 3M di ridurre i costi di trasporto garantendo al tempo stesso che i materiali essenziali fossero sempre disponibili per la produzione. Di conseguenza, i tempi di inattività sono stati ridotti e la produttività migliorata.

Filiere integrate

Una gestione efficiente della catena di approvvigionamento consente un coordinamento senza soluzione di continuità con i fornitori, riduce i tempi di consegna e migliora l'efficienza operativa complessiva. A questo proposito, lo sviluppo del sistema ERP di produzione gioca un ruolo cruciale integrando i processi della supply chain. Consentono alle aziende di collaborare efficacemente con i fornitori, monitorare lo stato degli ordini in tempo reale e tracciare le spedizioni senza sforzo.

Inoltre, i sistemi ERP svolgono un ruolo fondamentale nella razionalizzazione dei processi di approvvigionamento. Facilitano la comunicazione senza soluzione di continuità con i fornitori, offrendo allo stesso tempo preziose informazioni sulle prestazioni dei fornitori. Questi vantaggi non solo aiutano a mitigare gli errori umani, ma riducono anche al minimo i ritardi e garantiscono la pronta consegna dei materiali.

Efficienza operativa ottimizzata

Una gestione efficiente della supply chain consente un coordinamento senza soluzione di continuità con i fornitori, riduce i tempi di consegna e migliora l'efficienza operativa complessiva. Ad esempio, Lockheed Martin, una rinomata azienda globale nel settore aerospaziale e della difesa, ha integrato lo sviluppo di software ERP nei suoi processi di produzione. Questa mossa strategica mirava a ottimizzare la catena di approvvigionamento e le operazioni di produzione.

Utilizzando il sistema ERP, i dati in tempo reale sullo stato dei materiali, i programmi di produzione e le prestazioni dei fornitori sono diventati prontamente disponibili. Di conseguenza, Lockheed Martin è stata in grado di prendere decisioni informate e migliorare la collaborazione con i fornitori. Il risultato? Un sistema di gestione semplificato della supply chain che ha portato a significative riduzioni dei costi e tempi di consegna migliorati.

[Leggi anche: Integrazione Cloud ERP: costi, tipologie, vantaggi]

L'ERP di produzione è necessario per tutti i tipi di aziende?

Il software ERP per le imprese manifatturiere svolge un ruolo cruciale nel supportare le aziende in diversi settori coinvolti nelle operazioni di produzione. Esistono diversi tipi di aziende che possono sperimentare vantaggi significativi del software ERP nella produzione. Questi includono:

Aziende di produzione di processo

Il software ERP di produzione semplifica la gestione per i produttori di processo. Li aiuta a gestire ricette/formulazioni complesse, monitorare la produzione in lotti, mantenere gli standard di controllo della qualità, garantire la conformità alle normative, gestire la tracciabilità degli ingredienti e ottimizzare i programmi di produzione. Inoltre, offre assistenza per la gestione dell'inventario, la gestione dei fornitori e il controllo finanziario.

Ad esempio, la società COFCO Coca-Cola, un attore di primo piano nel settore delle bevande, si affida a SAP ERP Central Component (ECC) per le sue operazioni di produzione. Questa suite completa di componenti principali consente a Coca-Cola di gestire in modo efficiente vari aspetti della propria attività. Dalla gestione finanziaria e vendite, alla pianificazione della produzione e alle risorse umane, questi componenti garantiscono un coordinamento senza soluzione di continuità tra i reparti e migliorano la produttività. Sfruttando le capacità dell'ERP, Coca-Cola semplifica le operazioni e garantisce la fornitura di prodotti e servizi di alta qualità ai propri clienti.

Produttori di assemblaggi

I sistemi ERP di produzione offrono una moltitudine di vantaggi ai produttori di assemblaggi. Un esempio degno di nota è Boeing, una rinomata azienda aerospaziale, che ha sfruttato la potenza del software ERP di produzione per semplificare i propri intricati processi di produzione. Data la natura complessa delle loro linee di assemblaggio e il vasto numero di componenti coinvolti, Boeing ha riconosciuto la necessità di un solido sistema ERP per ottimizzare la gestione dell'inventario, tenere traccia dei programmi di produzione con precisione e garantire consegne tempestive dei propri aeromobili.

Oltre a queste funzioni critiche, i sistemi ERP svolgono un ruolo cruciale nella semplificazione delle operazioni per i produttori di assemblaggi, facilitando un'efficiente pianificazione della produzione, gestendo distinte base (BOM), tracciando la disponibilità dei componenti, ottimizzando i programmi di produzione, coordinando senza problemi i processi di sottoassemblaggio e garantendo accurata evasione dell'ordine. Inoltre, il software ERP si rivela prezioso in attività come il controllo dell'inventario, il monitoraggio della garanzia e la gestione del servizio post-vendita.

Aziende Make-to-Order (MTO) e Engineer-to-Order (ETO).

Lo sviluppo del software ERP di produzione fornisce un supporto completo alle aziende MTO ed ETO. Gestisce in modo efficace gli ordini dei clienti, tiene traccia delle tempistiche dei progetti, coordina le attività di produzione, gestisce le modifiche tecniche e facilita la comunicazione senza soluzione di continuità tra i reparti. Ottimizzando le risorse di produzione e gestendo le complessità della supply chain, questo software garantisce la consegna puntuale di prodotti personalizzati.

Aziende di produzione di grandi volumi e di massa

Il software ERP di produzione supporta le aziende di produzione di massa e ad alto volume assistendole in varie funzioni essenziali. Questi includono la programmazione della produzione, la pianificazione della capacità, la previsione della domanda, la pianificazione dei fabbisogni di materiali, il controllo della qualità e le pratiche di lean manufacturing.

Sfruttando queste funzionalità, il software consente alle aziende di ridurre i costi di produzione, migliorare i livelli di produttività, mantenere standard di qualità dei prodotti coerenti e ottenere economie di scala.

Produttori multi-sito e globali

Le aziende manifatturiere che operano in più sedi o su scala globale incontrano varie sfide nelle loro operazioni, tra cui la gestione delle strutture, il coordinamento delle attività e la garanzia della coerenza dei dati. Per affrontare queste complessità, l'implementazione di sistemi ERP di produzione offre controllo centralizzato e visibilità in tempo reale in diverse sedi, migliorando in ultima analisi il coordinamento e l'efficienza.

Produttori a contratto

Lo sviluppo del software ERP di produzione aiuta i produttori a contratto a migliorare l'efficienza operativa. Un esempio degno di nota è Foxconn, produttore a contratto leader nel settore dei dispositivi elettronici. Si è affidata a solide soluzioni ERP di produzione per gestire in modo efficace le proprie attività di produzione a contratto su vari dispositivi elettronici. Queste soluzioni offrivano funzionalità complete come la gestione di più clienti, il monitoraggio dei requisiti specifici per ciascun cliente, la gestione degli ordini di produzione, la supervisione delle attività di subappalto e la fornitura di preziose informazioni sull'analisi dei costi e sulla redditività dei singoli contratti. Sfruttando il software ERP, i produttori a contratto possono semplificare le loro operazioni, aumentare i livelli di soddisfazione dei clienti e garantire l'esecuzione efficiente dei progetti.

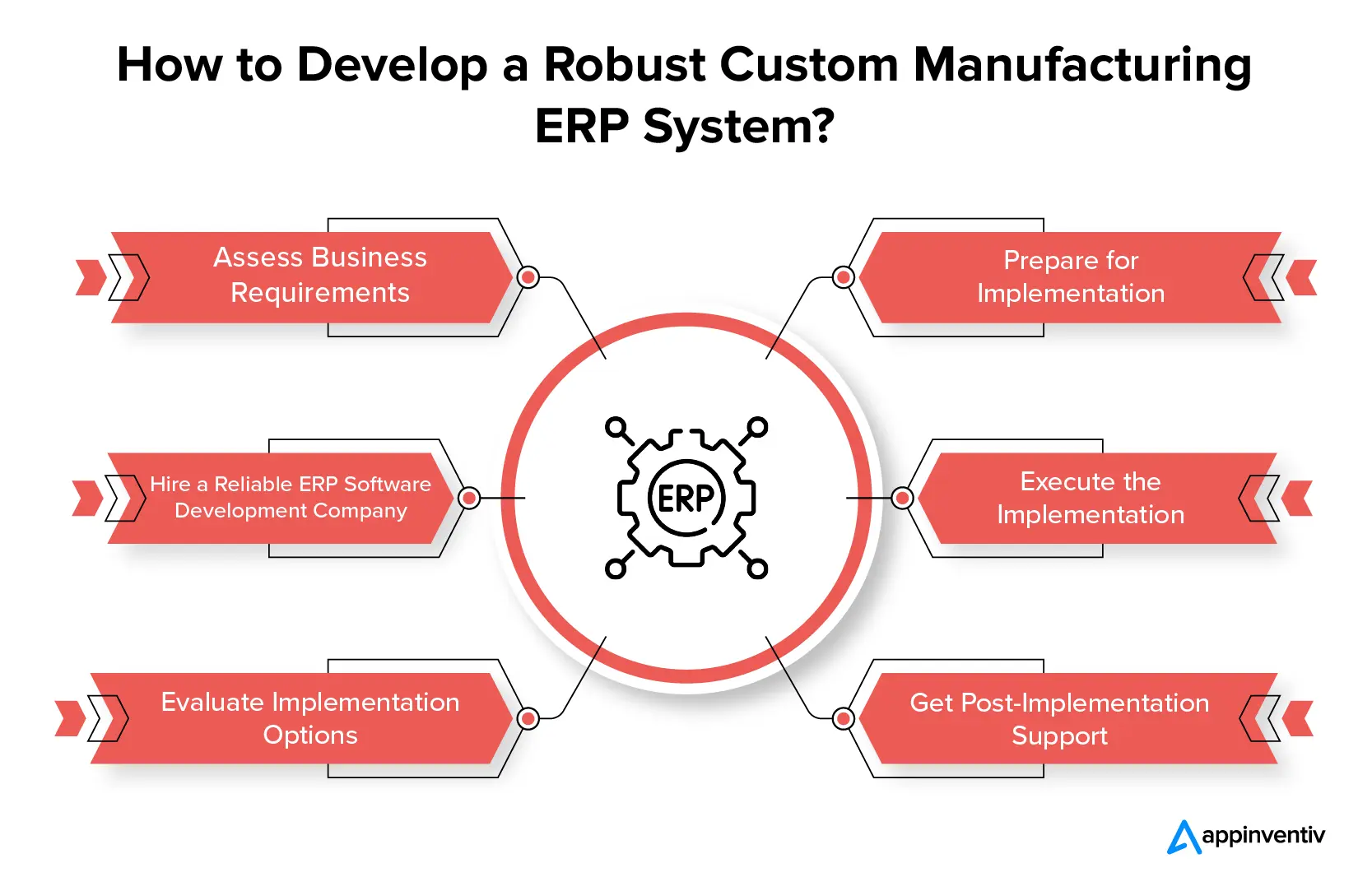

In che modo le aziende possono sviluppare un solido sistema ERP di produzione personalizzato?

La creazione di un sistema ERP di produzione personalizzato comporta vari passaggi critici. Dalla valutazione dei requisiti precisi alla pianificazione e all'esecuzione dell'implementazione, le aziende devono prestare attenzione a ogni passaggio per costruire un sistema ERP di successo.

Valutare i requisiti aziendali

Per iniziare, è importante valutare attentamente le esigenze e le aspettative specifiche della tua azienda in relazione a un sistema ERP di produzione. Questa valutazione dovrebbe prendere in considerazione fattori come la dimensione delle operazioni, le funzionalità richieste, le esigenze di integrazione e i vincoli di budget.

Assumi una società di sviluppo software ERP affidabile

Prima di assumere una società di sviluppo ERP per la produzione, le aziende dovrebbero condurre un'indagine approfondita. Ciò comporta la considerazione di fattori come il track record dell'azienda, i progetti precedenti, l'esperienza nel settore, le funzionalità, le opzioni di scalabilità, le opportunità di personalizzazione e i servizi di supporto.

Valutare le opzioni di implementazione

Quando si valutano le opzioni di implementazione, si dovrebbero considerare diversi metodi di distribuzione. Queste opzioni comprendono soluzioni locali, basate su cloud o ibride. La scelta dipende dal controllo, dai costi, dalla scalabilità e dalla sicurezza dei dati.

Preparare per l'implementazione

Per garantire un'implementazione efficace, è essenziale uno sforzo di collaborazione tra l'azienda e l'impresa di sviluppo assunta. Il primo passaggio prevede la collaborazione per sviluppare un piano completo che includa il coinvolgimento delle parti interessate, le pietre miliari del progetto, la migrazione dei dati, le iniziative di formazione e i processi di gestione del cambiamento.

Eseguire l'implementazione

L'implementazione deve essere eseguita seguendo il piano dettagliato. È essenziale lavorare a stretto contatto con la società di sviluppo ERP durante tutto il processo, assicurando che la configurazione del sistema, la migrazione dei dati, la formazione, i test e l'integrazione con altri sistemi siano gestiti correttamente.

Ottieni supporto post-implementazione

Il processo di esecuzione del sistema e di supporto dopo la sua implementazione prevede varie fasi. Questi includono lo svolgimento di test finali, l'avvio del sistema, il monitoraggio delle prestazioni, l'ottenimento di supporto e formazione continui, la risoluzione di eventuali problemi che si presentano e la creazione di meccanismi per il miglioramento continuo.

Sfide nell'implementazione dell'ERP di produzione

Le aziende spesso affrontano varie sfide durante l'implementazione dei sistemi ERP di produzione. Queste sfide richiedono un'attenta considerazione e gestione. Alcuni esempi comuni includono:

Resistenza al cambiamento

Quando si introduce un nuovo sistema ERP, è normale che i dipendenti abituati ai processi attuali resistano. Superare questa resistenza richiede efficaci strategie di gestione del cambiamento, come una comunicazione chiara, una formazione completa e affrontare le loro preoccupazioni.

Migrazione dei dati

Il processo di trasferimento dei dati dai sistemi legacy a un nuovo ERP cloud può porre sfide in termini di complessità e consumo di tempo. Per garantire una migrazione continua e accurata, è indispensabile intraprendere un'adeguata pianificazione insieme ai processi di pulizia e convalida dei dati.

Integrazione con sistemi esistenti

I sistemi ERP di produzione devono integrarsi perfettamente con vari sistemi esistenti come contabilità, gestione dell'inventario e CRM. Il raggiungimento di una corretta integrazione richiede una pianificazione meticolosa, la definizione di protocolli di scambio di dati e test approfonditi.

Allineamento e personalizzazione dei processi

Allineare il sistema ERP con i processi aziendali esistenti e personalizzarlo per soddisfare specifici requisiti di produzione può essere impegnativo. Il bilanciamento tra standardizzazione e personalizzazione richiede un'attenta considerazione per garantire una funzionalità ottimale del sistema.

Adozione e formazione degli utenti

L'implementazione di successo dello sviluppo di un sistema ERP di produzione dipende dall'accettazione e dalla competenza dell'utente attraverso una formazione efficace. Per raggiungere questo obiettivo, è fondamentale fornire programmi di formazione completi, interfacce intuitive e supporto continuo. Queste misure assicurano che i dipendenti possano utilizzare in modo efficiente il nuovo sistema con fiducia e facilità.

In che modo Appinventiv può aiutare a mitigare queste sfide?

Appinventiv, uno dei principali fornitori di servizi di sviluppo di software ERP per la produzione personalizzata, possiede le competenze necessarie per affrontare le sfide associate alla creazione e all'implementazione di ERP per la produzione. Esploriamo come Appinventiv può aiutare a superare questi ostacoli:

Eccellenza nella migrazione dei dati

L'esperienza nella migrazione dei dati è una specialità di Appinventiv. Abbiamo una comprovata competenza nella gestione di complessi processi di migrazione dei dati. Con l'utilizzo di metodologie solide e strumenti all'avanguardia, garantiamo un trasferimento continuo e preciso dei dati dai sistemi legacy al nuovo ERP di produzione. Questo approccio riduce al minimo le interruzioni e mitiga eventuali problemi potenziali con l'integrità dei dati.

Competenze di sviluppo e integrazione

Appinventiv è specializzata nella progettazione e nello sviluppo di sistemi ERP che si integrano perfettamente con i sistemi esistenti. Con la nostra vasta esperienza nello sviluppo di interfacce e protocolli di scambio dati, garantiamo un'integrazione efficiente con software di contabilità, sistemi di gestione dell'inventario e sistemi CRM. Ciò consente un flusso di dati fluido e un'interoperabilità senza soluzione di continuità tra i sistemi.

Personalizzazione del processo

Appinventiv riconosce l'importanza di allineare il sistema ERP con processi aziendali unici. Dimostriamo competenza nel software ERP di produzione personalizzato per soddisfare requisiti aziendali specifici, bilanciando efficacemente standardizzazione e flessibilità.

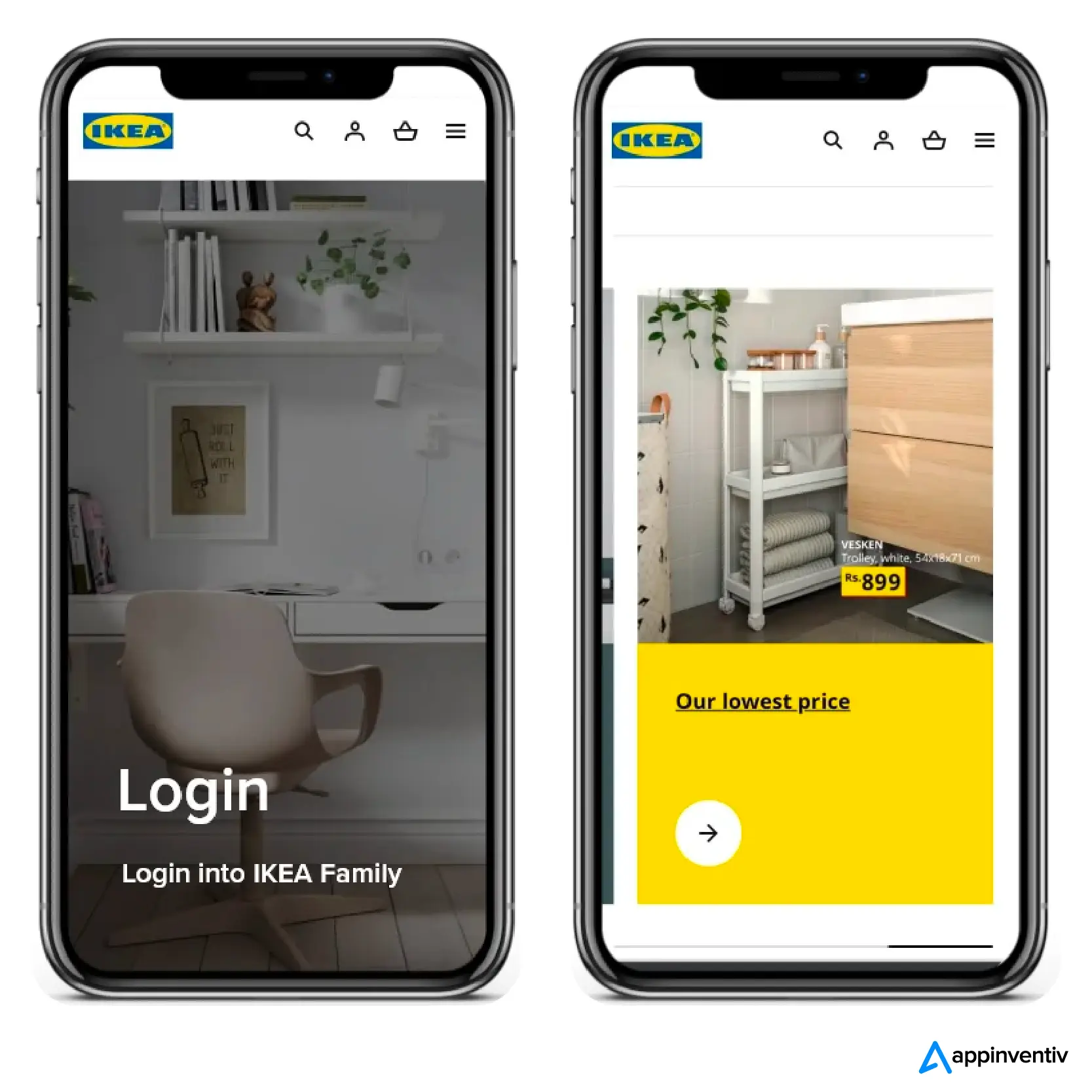

Ad esempio, una storia di successo che evidenzia le nostre capacità è la soluzione ERP che abbiamo creato per IKEA. Questa soluzione ERP consente ai clienti walk-in di accedere ai cataloghi dei prodotti del negozio direttamente dai pannelli dei tablet montati nel negozio. Questa duplice soluzione non solo offre ai clienti una soluzione di catalogo in negozio, ma utilizza anche le loro informazioni come risorsa di marketing. Questo livello di personalizzazione aiuta aziende come IKEA a semplificare le proprie operazioni e offrire un'esperienza personalizzata ai clienti.

Conclusione

Lo sviluppo del software ERP di produzione è fondamentale nel settore manifatturiero. Aiuta a semplificare le operazioni, massimizzare l'efficienza e affrontare sfide come la resistenza al cambiamento, la migrazione dei dati, i problemi di integrazione e altro ancora. Abbracciando lo sviluppo ERP personalizzato per i produttori, le aziende possono ottimizzare la pianificazione della produzione, migliorare la gestione dell'inventario, migliorare il coordinamento della catena di approvvigionamento e aumentare l'efficienza operativa. In definitiva, l'adozione di Manufacturing ERP è vitale per le aziende che cercano di rimanere competitive e raggiungere una crescita sostenibile nel mercato dinamico di oggi.

Connettiti con i nostri esperti per sviluppare subito una soluzione ERP personalizzata.

Domande frequenti

D. Quali sono gli usi del software ERP nella produzione?

R. Nella produzione, il software ERP ha molteplici scopi. Aiuta nella pianificazione della produzione, nella gestione dell'inventario, nel coordinamento della catena di approvvigionamento, nel controllo di qualità, nella gestione finanziaria e nella semplificazione operativa complessiva. La sua implementazione porta a una maggiore efficienza e produttività.

D. Come funziona il software ERP nella produzione?

R. Il software ERP nella produzione funziona integrando diverse funzioni aziendali in un sistema centralizzato. Questa centralizzazione consente la condivisione e l'analisi dei dati in tempo reale, semplificando i processi e facilitando un coordinamento efficiente tra i reparti. Il risultato finale è una maggiore produttività e migliori capacità decisionali.

D. Qual è il costo di sviluppo del software ERP di produzione?

R. Il costo di sviluppo di un software ERP per le imprese manifatturiere può variare notevolmente. In genere, varia da $ 20.000 a $ 350.000 o anche di più. È fondamentale notare che il prezzo finale dipende da vari fattori, tra cui la complessità del progetto, i moduli richiesti e l'ubicazione della società di sviluppo software. Connettiti con i nostri esperti per ottenere stime precise dei costi per il tuo progetto.