Jak oprogramowanie ERP dla produkcji usprawnia operacje i maksymalizuje wydajność przedsiębiorstw

Opublikowany: 2023-08-04W dynamicznym środowisku biznesowym przedsiębiorstwa produkcyjne napotykają na liczne wyzwania w efektywnym zarządzaniu swoją działalnością. Od nadzorowania łańcucha dostaw po śledzenie finansów, skomplikowany charakter procesów produkcyjnych wymaga kompleksowego rozwiązania zdolnego do zwiększenia wydajności i usprawnienia operacji.

Właśnie w tym miejscu oprogramowanie do planowania zasobów przedsiębiorstwa (ERP) wyłania się jako narzędzie zmieniające reguły gry dla producentów na całym świecie. Integrując wiele aspektów funkcjonowania firmy w jeden spójny system, oprogramowanie ERP dla przedsiębiorstw produkcyjnych rewolucjonizuje sposób działania producentów w skali globalnej.

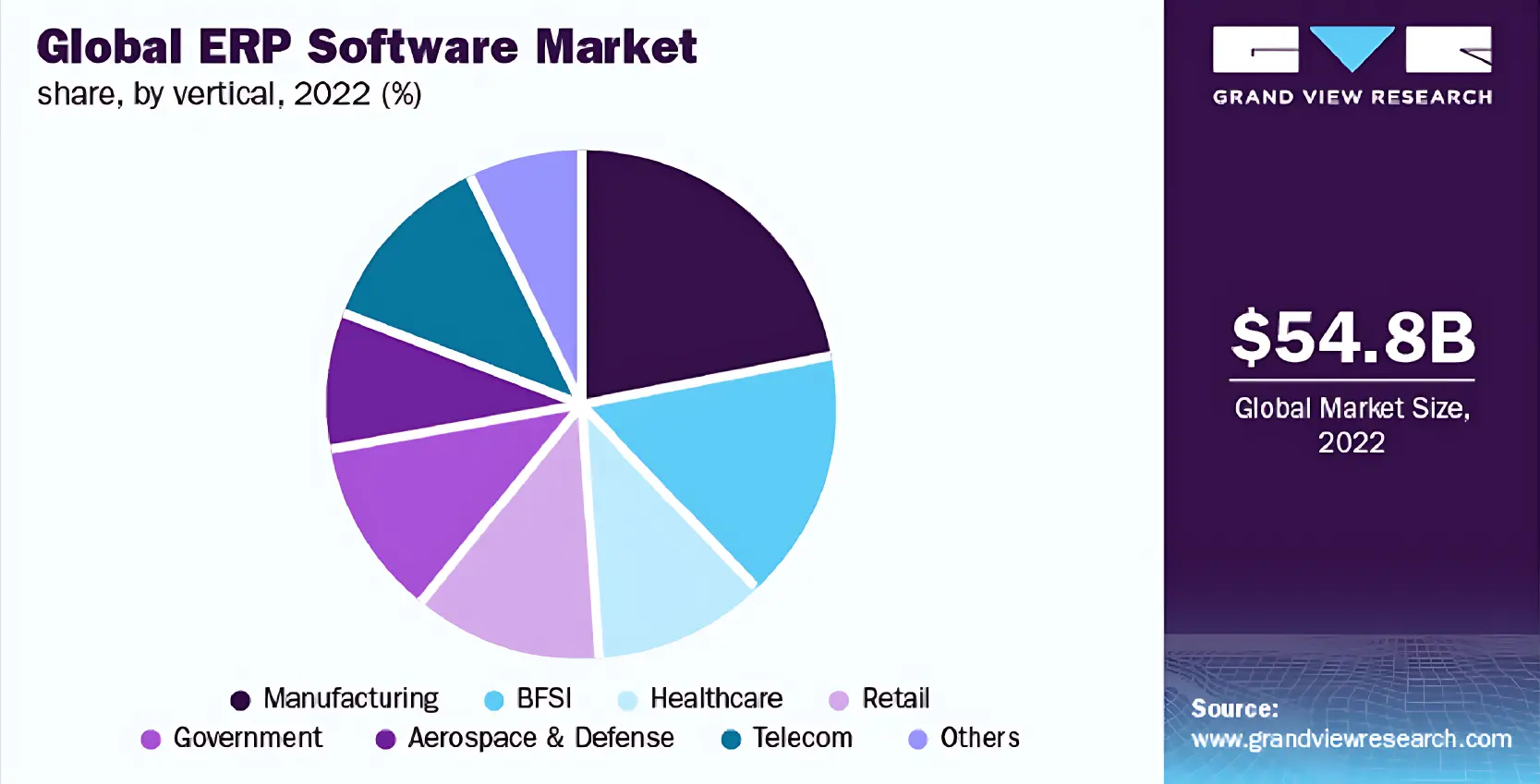

Globalny rynek oprogramowania ERP odnotował w ostatnich latach znaczny wzrost. W 2022 roku jego wielkość rynkowa osiągnęła imponującą wycenę 54,76 miliardów dolarów. Według ekspertów przewiduje się, że ta tendencja wzrostowa będzie kontynuowana ze złożoną roczną stopą wzrostu (CAGR) na poziomie 11,0% w latach 2023-2030. Dane te podkreślają rosnącą rozpoznawalność i wdrażanie systemów ERP, szczególnie w przemyśle wytwórczym.

Rozwój oprogramowania ERP dla produkcji jest obecnie niezbędny dla przedsiębiorstw. Jak stwierdził Mantas Vilkas w swojej książce Modele organizacyjne dla Przemysłu 4.0, obecnie około 43% organizacji korzysta z systemów ERP, ponieważ wydajnie radzą sobie z dużą ilością danych generowanych przez różne procesy.

Dlatego w tym artykule przyjrzymy się, w jaki sposób oprogramowanie ERP dla przedsiębiorstw produkcyjnych usprawnia operacje i zwiększa wydajność. Zagłębia się w kluczowe cechy i funkcje oprogramowania ERP dla produkcji zaprojektowane specjalnie dla sektora produkcyjnego.

Ale najpierw zacznijmy od podstaw!

Co to jest ERP dla produkcji?

Produkcja ERP (planowanie zasobów przedsiębiorstwa) to wyspecjalizowany system oprogramowania opracowany wyłącznie w celu zaspokojenia wymagań i złożoności przemysłu wytwórczego. Obejmuje kompleksowy zestaw zintegrowanych aplikacji i modułów, które umożliwiają producentom wydajne zarządzanie i optymalizację ich działalności.

Rozwój oprogramowania do planowania zasobów produkcyjnych obejmuje szereg funkcji i funkcji zaprojektowanych w celu spełnienia unikalnych wymagań procesów produkcyjnych. Bezproblemowo integruje różne aspekty przedsiębiorstwa produkcyjnego, w tym planowanie produkcji, zarządzanie zapasami, zarządzanie łańcuchem dostaw, kontrolę hali produkcyjnej, kontrolę jakości, zarządzanie finansami i wiele innych. Konsolidując te funkcje w ramach scentralizowanego systemu, rozwiązania ERP dla produkcji ułatwiają płynny przepływ danych i efektywną koordynację między działami.

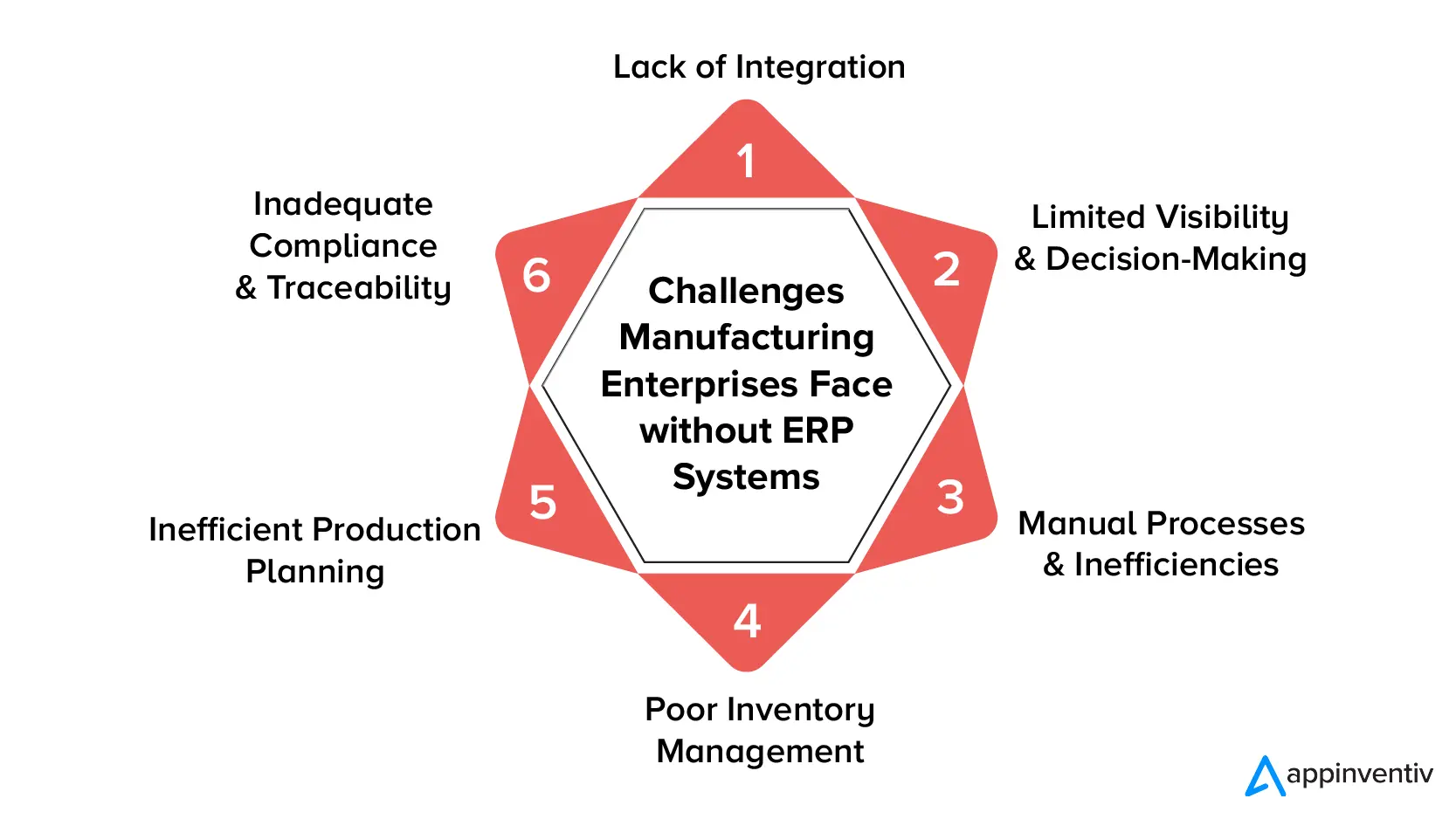

Wyzwania, przed którymi stają przedsiębiorstwa produkcyjne bez systemów ERP

Produkcja bez użycia rozwiązań ERP może stwarzać różne trudności, które utrudniają wydajność operacyjną i ogólny sukces biznesowy. Niektóre z istotnych wyzwań, na które warto zwrócić uwagę, to:

Brak integracji

Producenci często borykają się z trudnościami wynikającymi z braku integracji w swoich działaniach. Bez systemu ERP uciekają się do korzystania z oddzielnych systemów do różnych funkcji, takich jak planowanie produkcji, zarządzanie zapasami i finanse. W konsekwencji tworzą się silosy danych, co prowadzi do ręcznego wprowadzania danych i nieefektywnej komunikacji między działami. Powoduje to błędy, opóźnienia i ograniczony wgląd w ogólne operacje.

Ograniczona widoczność i podejmowanie decyzji

W operacjach produkcyjnych znaczna ilość danych jest generowana z różnych źródeł. Jednak bez rozwiązania ERP dostęp do tych danych i ich analiza może być czasochłonna i trudna. Producenci często napotykają trudności w uzyskaniu wglądu w czasie rzeczywistym w kluczowe informacje, takie jak poziomy zapasów, status produkcji i wyniki finansowe. W rezultacie podejmowanie świadomych decyzji staje się utrudnione, a szybkie reagowanie na zmieniające się wymagania klientów lub warunki rynkowe staje się trudne.

Ręczne procesy i nieefektywności

W środowiskach produkcyjnych, w których brakuje rozwiązań ERP, przeważają procesy ręczne i systemy oparte na papierze. Te przestarzałe metody są podatne na błędy, pochłaniają znaczną ilość czasu i w dużym stopniu opierają się na dokumentacji papierowej. W konsekwencji powodują nieefektywność, opóźnienia i zwiększone koszty administracyjne. Ponadto poleganie na procesach ręcznych ogranicza możliwości automatyzacji i utrudnia efektywne skalowanie operacji.

Złe zarządzanie zapasami

Gdy producenci nie mają zintegrowanego systemu ERP, napotykają trudności w efektywnym zarządzaniu zapasami. Prowadzi to do niedokładnie śledzonych poziomów zapasów, co skutkuje wyczerpaniem lub nadmiarem zapasów. Co więcej, brak wglądu w zapasy w czasie rzeczywistym może powodować opóźnienia w produkcji, zwiększone koszty utrzymania i utracone możliwości sprzedaży.

Nieefektywne planowanie produkcji

Firmy produkcyjne, które nie stosują rozwiązań ERP do celów operacyjnych, często napotykają trudności związane z nieefektywnym planowaniem i harmonogramowaniem produkcji. W przypadku braku scentralizowanego systemu koordynacja działań produkcyjnych staje się uciążliwa, co prowadzi do nieoptymalnej alokacji zasobów, wydłużenia czasu realizacji i wzrostu kosztów.

Niewystarczająca zgodność i identyfikowalność

Niewystarczająca zgodność i identyfikowalność stanowią poważne wyzwanie dla firm, które nie korzystają z systemu ERP. Bez tego systemu zadanie śledzenia i dokumentowania środków kontroli jakości, zarządzania wymogami prawnymi i zapewniania identyfikowalności produktu staje się ręczne i podatne na błędy. Rodzi to obawy dotyczące potencjalnych problemów z niezgodnością i niezadowolenia klientów ze strony producentów.

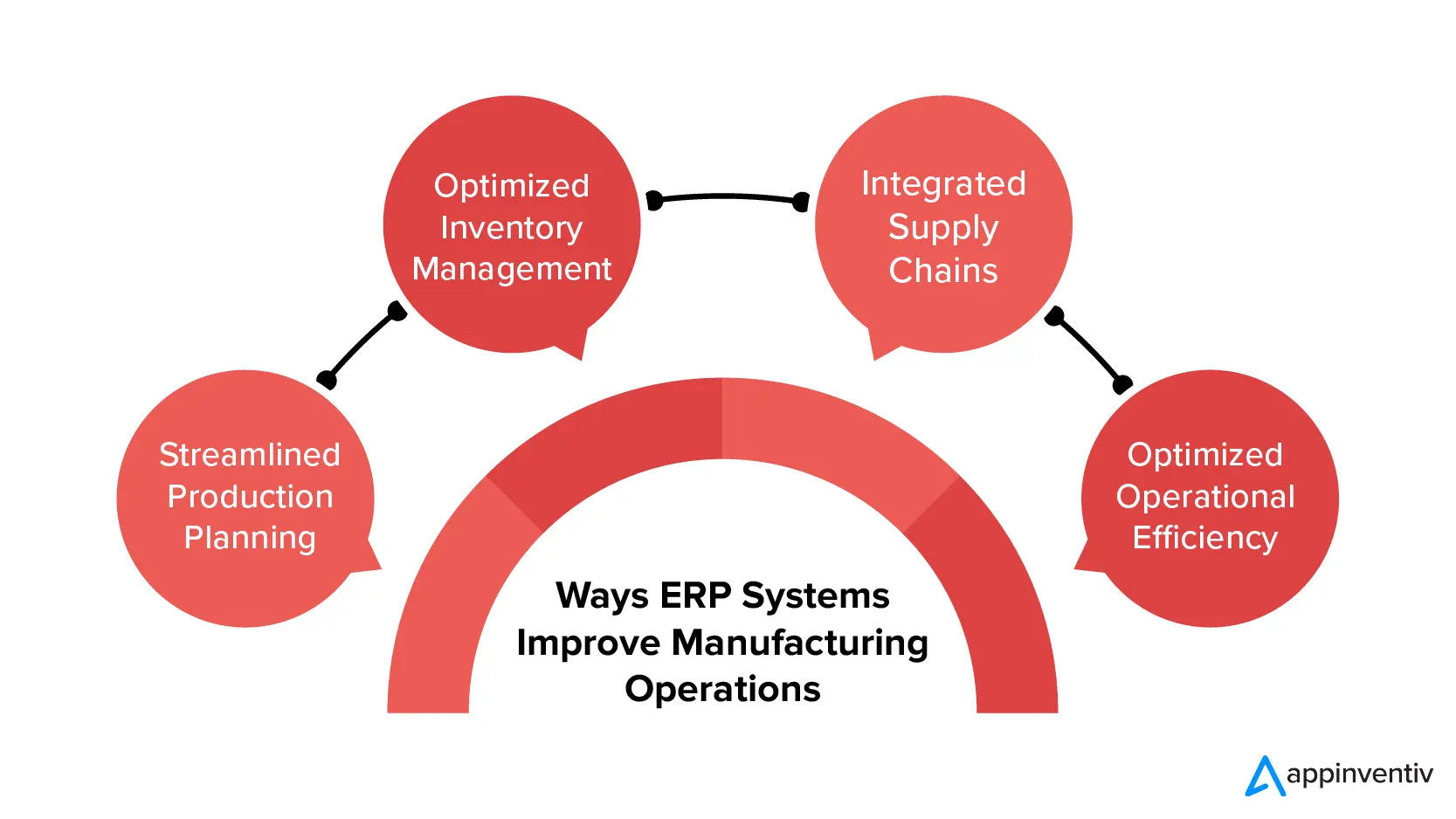

Jak systemy ERP usprawniają operacje produkcyjne

Oprogramowanie ERP dla przedsiębiorstw produkcyjnych odgrywa kluczową rolę w usprawnianiu ich działalności. Osiąga to poprzez usprawnienie procesów i poprawę wydajności. Przyjrzyjmy się kilku kluczowym sposobom, w jakie oprogramowanie ERP dla przemysłu wytwórczego zapewnia ogromną poprawę operacji:

Usprawnione planowanie produkcji

Usprawnione planowanie produkcji

W przemyśle wytwórczym efektywne planowanie produkcji ma ogromne znaczenie. Opiera się na efektywnym wykorzystaniu zasobów i dokładnym harmonogramowaniu, aby zapewnić płynność operacji. Aby usprawnić ten kluczowy proces, producenci mogą polegać na procesie opracowywania systemów ERP dla produkcji.

Na przykład firma Ford Motor Company wdrożyła system ERP w celu zintegrowania różnych aspektów swojego procesu produkcyjnego, w tym zarządzania łańcuchem dostaw, kontroli zapasów i planowania produkcji. Dzięki wglądowi w czasie rzeczywistym w poziomy zapasów i dostępność materiałów firma Ford zoptymalizowała harmonogramy produkcji, ograniczyła wąskie gardła i zapewniła terminowe dostawy.

Zoptymalizowane zarządzanie zapasami

Producenci dostrzegają znaczenie efektywnego zarządzania zapasami dla utrzymania optymalnych poziomów zapasów, minimalizacji kosztów i unikania niedoborów lub nadwyżek zapasów. Oprogramowanie ERP dla przemysłu wytwórczego oferuje wszechstronne funkcje do obsługi zapasów, umożliwiając widoczność w czasie rzeczywistym, śledzenie ruchów zapasów i automatyzację punktów o ponownej kolejności. Dysponując dokładnymi danymi dotyczącymi zapasów, producenci mogą podejmować świadome decyzje dotyczące zaopatrzenia, produkcji i realizacji zamówień.

Na przykład firma 3M wdrożyła rozwiązanie ERP w celu poprawy wydajności operacyjnej i zarządzania łańcuchem dostaw. Dzięki wdrożonemu systemowi ERP firma 3M mogła dokładnie monitorować poziomy zapasów i automatyzować proces ponownego zamawiania. Takie podejście pozwoliło firmie 3M zredukować koszty utrzymania przy jednoczesnym zapewnieniu stałej dostępności niezbędnych materiałów do produkcji. W rezultacie skrócono przestoje i zwiększono produktywność.

Zintegrowane łańcuchy dostaw

Efektywne zarządzanie łańcuchem dostaw umożliwia bezproblemową koordynację z dostawcami, skraca czas realizacji i zwiększa ogólną wydajność operacyjną. Pod tym względem rozwój systemu ERP dla produkcji odgrywa kluczową rolę poprzez integrację procesów łańcucha dostaw. Umożliwiają firmom efektywną współpracę z dostawcami, monitorowanie statusów zamówień w czasie rzeczywistym i bezproblemowe śledzenie przesyłek.

Ponadto systemy ERP odgrywają kluczową rolę w usprawnianiu procesów zakupowych. Ułatwiają bezproblemową komunikację z dostawcami, oferując jednocześnie cenne informacje na temat wydajności dostawców. Te zalety nie tylko pomagają złagodzić błędy ludzkie, ale także minimalizują opóźnienia i zapewniają szybką dostawę materiałów.

Zoptymalizowana wydajność operacyjna

Efektywne zarządzanie łańcuchem dostaw pozwala na bezproblemową koordynację z dostawcami, skraca czas realizacji i poprawia ogólną wydajność operacyjną. Na przykład Lockheed Martin, renomowana globalna firma z branży lotniczej i obronnej, zintegrowała rozwój oprogramowania ERP ze swoimi procesami produkcyjnymi. To strategiczne posunięcie miało na celu optymalizację łańcucha dostaw i operacji produkcyjnych.

Dzięki wykorzystaniu systemu ERP dane w czasie rzeczywistym dotyczące stanu materiałów, harmonogramów produkcji i wydajności dostawców stały się łatwo dostępne. W rezultacie firma Lockheed Martin była w stanie podejmować świadome decyzje i usprawniać współpracę z dostawcami. Wynik? Usprawniony system zarządzania łańcuchem dostaw, który doprowadził do znacznej redukcji kosztów i skrócenia czasu dostawy.

[Przeczytaj także: Integracja ERP w chmurze: koszty, rodzaje, korzyści]

Czy produkcja ERP jest niezbędna dla wszystkich rodzajów firm?

Oprogramowanie ERP dla przedsiębiorstw produkcyjnych odgrywa kluczową rolę we wspieraniu firm z różnych sektorów zaangażowanych w operacje produkcyjne. Istnieje kilka rodzajów firm, które mogą doświadczyć znaczących zalet oprogramowania ERP w produkcji. Obejmują one:

Firmy zajmujące się produkcją procesową

Oprogramowanie ERP dla produkcji upraszcza zarządzanie dla producentów procesów. Pomaga im obsługiwać złożone receptury/receptury, śledzić produkcję seryjną, utrzymywać standardy kontroli jakości, zapewniać zgodność z przepisami, zarządzać identyfikowalnością składników i optymalizować harmonogramy produkcji. Dodatkowo oferuje pomoc w zakresie zarządzania zapasami, zarządzania dostawcami i kontroli finansowej.

Na przykład firma COFCO Coca-Cola, czołowy gracz w branży napojów, polega na SAP ERP Central Component (ECC) w swoich operacjach produkcyjnych. Ten kompleksowy zestaw podstawowych komponentów umożliwia firmie Coca-Cola efektywne zarządzanie różnymi aspektami jej działalności. Od zarządzania finansami i sprzedażą po planowanie produkcji i zasoby ludzkie — komponenty te zapewniają bezproblemową koordynację między działami i zwiększają produktywność. Wykorzystując możliwości ERP, Coca-Cola usprawnia operacje i zapewnia dostarczanie klientom wysokiej jakości produktów i usług.

Producenci montaży

Systemy ERP dla produkcji oferują producentom montażu wiele korzyści. Godnym uwagi przykładem jest Boeing, renomowana firma z branży lotniczej, która wykorzystała moc produkcyjnego oprogramowania ERP do usprawnienia swoich skomplikowanych procesów produkcyjnych. Biorąc pod uwagę złożony charakter ich linii montażowych i ogromną liczbę zaangażowanych komponentów, Boeing dostrzegł potrzebę solidnego systemu ERP do optymalizacji zarządzania zapasami, precyzyjnego śledzenia harmonogramów produkcji i zapewniania terminowych dostaw swoich samolotów.

Oprócz tych krytycznych funkcji, systemy ERP odgrywają kluczową rolę w usprawnianiu działań producentów zespołów, ułatwiając efektywne planowanie produkcji, zarządzanie zestawieniami materiałów (BOM), śledzenie dostępności komponentów, optymalizację harmonogramów produkcji, bezproblemową koordynację procesów montażu podzespołów oraz zapewnienie rzetelna realizacja zamówienia. Ponadto oprogramowanie ERP okazuje się nieocenione w zadaniach takich jak kontrola zapasów, śledzenie gwarancji i zarządzanie obsługą posprzedażową.

Firmy produkujące na zamówienie (MTO) i inżynierowie na zamówienie (ETO).

Produkcja oprogramowania ERP zapewnia kompleksowe wsparcie dla firm MTO i ETO. Skutecznie zarządza zamówieniami klientów, śledzi terminy projektów, koordynuje działania produkcyjne, obsługuje zmiany inżynieryjne i ułatwia bezproblemową komunikację między działami. Poprzez optymalizację zasobów produkcyjnych i radzenie sobie ze złożonością łańcucha dostaw oprogramowanie to zapewnia terminową dostawę dostosowanych produktów.

Firmy zajmujące się produkcją wielkoseryjną i masową

Oprogramowanie ERP dla produkcji wspiera firmy produkujące na dużą skalę i masowo, pomagając w różnych podstawowych funkcjach. Obejmują one planowanie produkcji, planowanie mocy produkcyjnych, prognozowanie popytu, planowanie zapotrzebowania materiałowego, kontrolę jakości i praktyki odchudzonej produkcji.

Wykorzystując te możliwości, oprogramowanie umożliwia firmom obniżenie kosztów produkcji, zwiększenie poziomu produktywności, utrzymanie spójnych standardów jakości produktów i osiągnięcie korzyści skali.

Wielozakładowi i globalni producenci

Firmy produkcyjne działające w wielu lokalizacjach lub w skali globalnej napotykają różne wyzwania w swojej działalności, w tym zarządzanie obiektami, koordynację działań i zapewnienie spójności danych. Aby uporać się z tymi złożonościami, wdrożenie systemów ERP dla produkcji oferuje scentralizowaną kontrolę i widoczność w czasie rzeczywistym w różnych lokalizacjach, ostatecznie poprawiając koordynację i wydajność.

Producenci kontraktowi

Rozwój oprogramowania ERP dla produkcji pomaga producentom kontraktowym zwiększyć wydajność operacyjną. Godnym uwagi przykładem jest Foxconn, wiodący producent kontraktowy w branży urządzeń elektronicznych. Oparli się na solidnych produkcyjnych rozwiązaniach ERP, aby skutecznie zarządzać swoimi działaniami związanymi z produkcją kontraktową na różnych urządzeniach elektronicznych. Rozwiązania te oferowały wszechstronne funkcje, takie jak obsługa wielu klientów, śledzenie specyficznych wymagań dla każdego klienta, zarządzanie zleceniami produkcyjnymi, nadzorowanie działań podwykonawców oraz dostarczanie cennych informacji na temat analizy kosztów i rentowności poszczególnych kontraktów. Wykorzystując oprogramowanie ERP, producenci kontraktowi mogą usprawnić swoją działalność, zwiększyć poziom zadowolenia klientów i zapewnić wydajną realizację projektów.

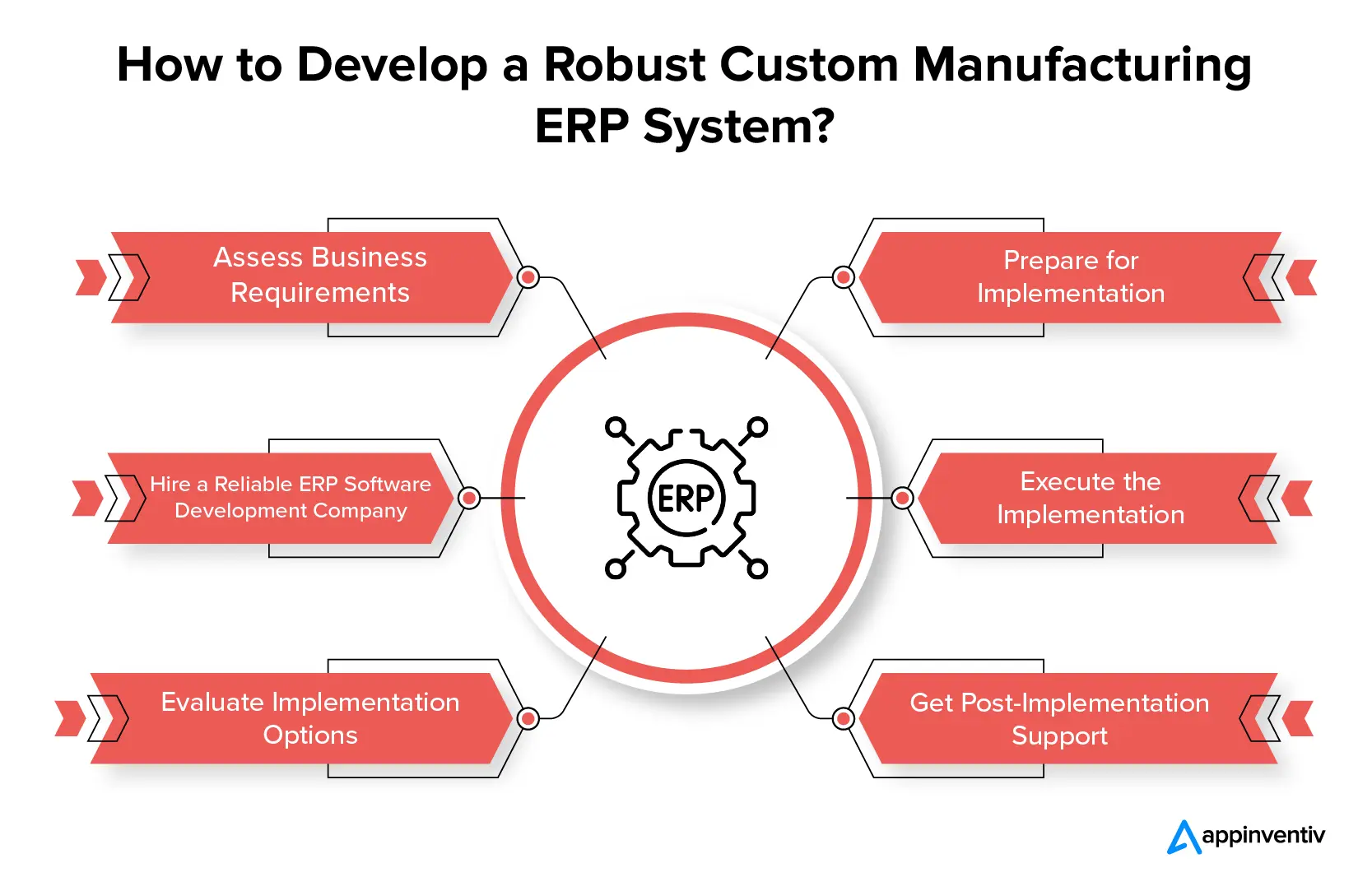

W jaki sposób firmy mogą opracować solidny system ERP do produkcji na zamówienie?

Tworzenie niestandardowego systemu ERP dla produkcji obejmuje różne krytyczne kroki. Od oceny precyzyjnych wymagań po planowanie i realizację wdrożenia, firmy muszą zwracać uwagę na każdy krok, aby zbudować skuteczny system ERP.

Oceń wymagania biznesowe

Na początek ważne jest, aby dokładnie ocenić specyficzne potrzeby i oczekiwania Twojej firmy w odniesieniu do produkcyjnego systemu ERP. Ocena ta powinna uwzględniać takie czynniki, jak wielkość operacji, wymagane funkcje, potrzeby w zakresie integracji i ograniczenia budżetowe.

Zatrudnij niezawodną firmę programistyczną ERP

Przed zatrudnieniem firmy opracowującej ERP dla produkcji, firmy powinny przeprowadzić dokładne dochodzenie. Obejmuje to rozważenie takich czynników, jak historia firmy, poprzednie projekty, doświadczenie w branży, funkcje, opcje skalowalności, możliwości dostosowywania i usługi wsparcia.

Oceń opcje wdrożenia

Oceniając opcje wdrożenia, należy wziąć pod uwagę różne metody wdrażania. Opcje te obejmują rozwiązania lokalne, oparte na chmurze lub rozwiązania hybrydowe. Wybór zależy od kontroli, kosztów, skalowalności i bezpieczeństwa danych.

Przygotuj się do wdrożenia

Aby zapewnić skuteczne wdrożenie, niezbędny jest wspólny wysiłek między firmą a wynajętą firmą programistyczną. Pierwszy krok obejmuje współpracę w celu opracowania kompleksowego planu, który obejmuje zaangażowanie interesariuszy, kamienie milowe projektu, migrację danych, inicjatywy szkoleniowe i procesy zarządzania zmianami.

Wykonaj implementację

Wdrożenie należy przeprowadzić według szczegółowego planu. Niezbędna jest ścisła współpraca z firmą programistyczną ERP przez cały proces, zapewniając prawidłową obsługę konfiguracji systemu, migracji danych, szkoleń, testowania i integracji z innymi systemami.

Uzyskaj wsparcie powdrożeniowe

Proces wykonania systemu i wsparcia po jego wdrożeniu obejmuje kilka etapów. Obejmują one przeprowadzanie końcowych testów, uruchamianie systemu, monitorowanie wydajności, uzyskiwanie stałego wsparcia i szkoleń, rozwiązywanie wszelkich pojawiających się problemów oraz ustanawianie mechanizmów ciągłego doskonalenia.

Wyzwania we wdrażaniu ERP dla produkcji

Firmy często napotykają różne wyzwania podczas wdrażania systemów ERP dla produkcji. Wyzwania te wymagają starannego rozważenia i zarządzania. Niektóre typowe przykłady obejmują:

Odporność na zmiany

Wprowadzając nowy system ERP, pracownicy przyzwyczajeni do obecnych procesów często stawiają opór. Przezwyciężenie tego oporu wymaga skutecznych strategii zarządzania zmianą, takich jak jasna komunikacja, wszechstronne szkolenie i rozwiązywanie problemów.

Migracja danych

Proces przenoszenia danych ze starszych systemów do nowego ERP w chmurze może stanowić wyzwanie pod względem złożoności i czasochłonności. Aby zapewnić bezproblemową i dokładną migrację, konieczne jest podjęcie odpowiedniego planowania wraz z procesami czyszczenia i walidacji danych.

Integracja z istniejącymi systemami

Systemy ERP dla produkcji muszą bezproblemowo integrować się z różnymi istniejącymi systemami, takimi jak księgowość, zarządzanie zapasami i CRM. Osiągnięcie właściwej integracji wymaga skrupulatnego planowania, zdefiniowania protokołów wymiany danych oraz dokładnych testów.

Dostosowanie i dostosowanie procesu

Dostosowanie systemu ERP do istniejących procesów biznesowych i dostosowanie go do określonych wymagań produkcyjnych może być wyzwaniem. Równoważenie standaryzacji i dostosowywania wymaga starannego rozważenia, aby zapewnić optymalną funkcjonalność systemu.

Adopcja i szkolenie użytkowników

Pomyślne wdrożenie rozwoju systemu ERP dla produkcji zależy od akceptacji i biegłości użytkownika poprzez skuteczne szkolenie. Aby to osiągnąć, kluczowe jest zapewnienie kompleksowych programów szkoleniowych, przyjaznych dla użytkownika interfejsów i stałego wsparcia. Dzięki tym środkom pracownicy mogą efektywnie iz łatwością korzystać z nowego systemu.

W jaki sposób Appinventiv może pomóc złagodzić te wyzwania?

Appinventiv, wiodący dostawca usług rozwoju oprogramowania ERP dla produkcji niestandardowej, posiada niezbędną wiedzę fachową, aby sprostać wyzwaniom związanym z budowaniem i wdrażaniem ERP dla produkcji. Przyjrzyjmy się, w jaki sposób Appinventiv może pomóc w pokonaniu tych przeszkód:

Doskonałość migracji danych

Ekspertyza w zakresie migracji danych to specjalność Appinventiv. Udowodniliśmy, że potrafimy zarządzać skomplikowanymi procesami migracji danych. Dzięki wykorzystaniu solidnych metodologii i najnowocześniejszych narzędzi zapewniamy bezproblemowy i precyzyjny transfer danych ze starszych systemów do nowego ERP dla produkcji. Takie podejście minimalizuje zakłócenia i łagodzi wszelkie potencjalne problemy z integralnością danych.

Biegłość w zakresie rozwoju i integracji

Appinventiv specjalizuje się w projektowaniu i rozwijaniu systemów ERP, które bezproblemowo integrują się z istniejącymi systemami. Dzięki naszemu bogatemu doświadczeniu w tworzeniu interfejsów i protokołów wymiany danych zapewniamy sprawną integrację z programami księgowymi, systemami gospodarki magazynowej oraz systemami CRM. Umożliwia to płynny przepływ danych i bezproblemową interoperacyjność systemu.

Dostosowanie procesu

Appinventiv dostrzega znaczenie dostosowania systemu ERP do unikalnych procesów biznesowych. Wykazujemy się specjalistyczną wiedzą w zakresie oprogramowania ERP do produkcji na zamówienie, aby spełnić określone wymagania biznesowe, skutecznie równoważąc standaryzację i elastyczność.

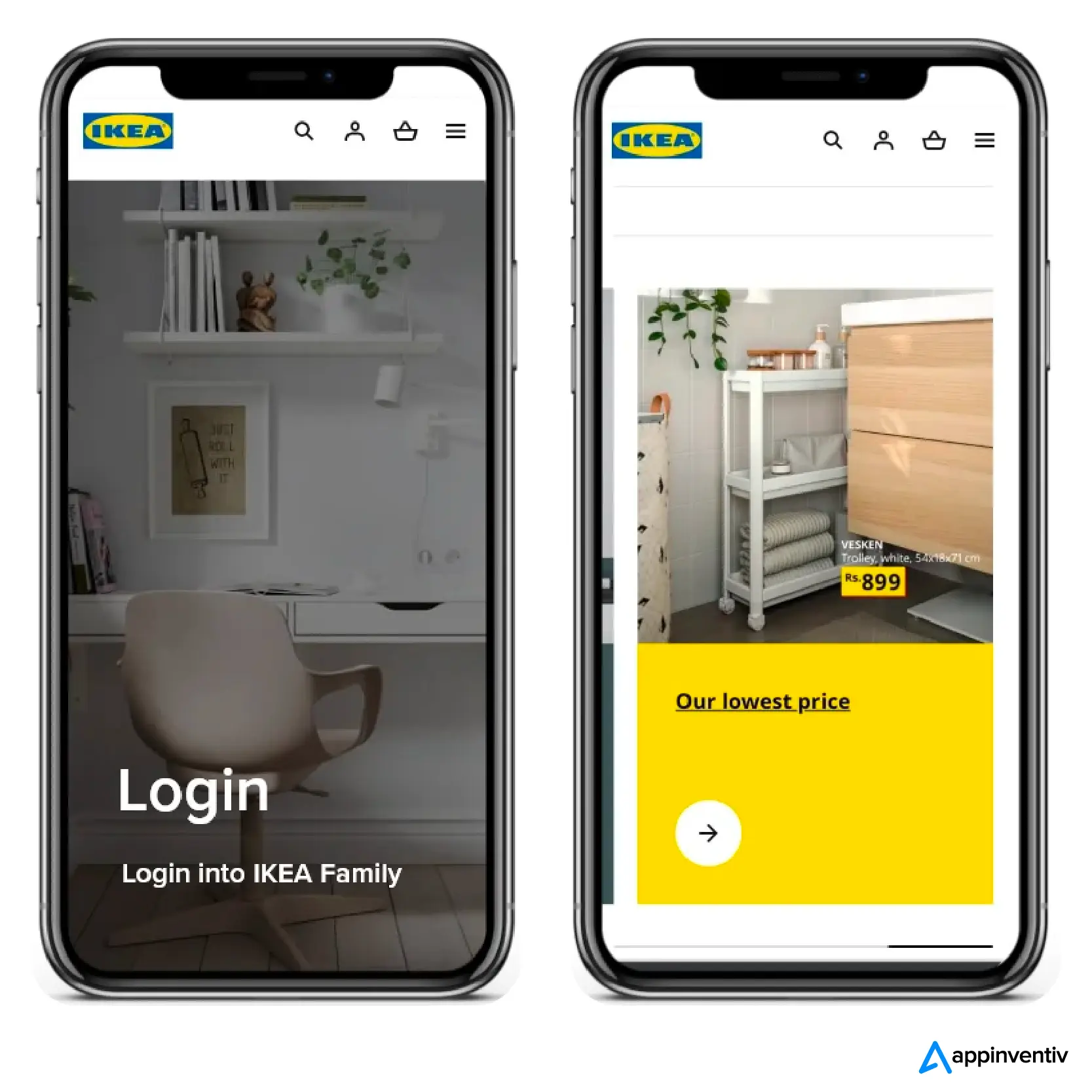

Na przykład jedną z historii sukcesu podkreślającą nasze możliwości jest rozwiązanie ERP, które zbudowaliśmy dla IKEA. To rozwiązanie ERP umożliwia klientom dostęp do katalogów produktów sklepu bezpośrednio z paneli tabletów zainstalowanych w sklepie. To podwójne rozwiązanie nie tylko oferuje klientom rozwiązanie z katalogiem w sklepie, ale także wykorzystuje ich informacje jako zasób marketingowy. Ten poziom dostosowywania pomaga firmom takim jak IKEA usprawnić ich działania i zapewnić klientom spersonalizowaną obsługę.

Wniosek

Rozwój oprogramowania ERP dla produkcji ma kluczowe znaczenie w branży produkcyjnej. Pomaga usprawnić operacje, zmaksymalizować wydajność i stawić czoła wyzwaniom, takim jak opór wobec zmian, migracja danych, problemy z integracją i inne. Przyjmując niestandardowe oprogramowanie ERP dla producentów, firmy mogą optymalizować planowanie produkcji, usprawniać zarządzanie zapasami, poprawiać koordynację łańcucha dostaw i zwiększać wydajność operacyjną. W ostatecznym rozrachunku wdrożenie systemu ERP dla produkcji ma kluczowe znaczenie dla firm, które chcą zachować konkurencyjność i osiągnąć zrównoważony wzrost na dzisiejszym dynamicznym rynku.

Skontaktuj się z naszymi ekspertami, aby opracować niestandardowe rozwiązanie ERP już teraz.

Często zadawane pytania

P. Jakie są zastosowania oprogramowania ERP w produkcji?

O. W produkcji oprogramowanie ERP służy wielu celom. Pomaga w planowaniu produkcji, zarządzaniu zapasami, koordynacji łańcucha dostaw, kontroli jakości, zarządzaniu finansami i ogólnym usprawnieniu operacyjnym. Jego wdrożenie prowadzi do zwiększenia wydajności i produktywności.

P. Jak działa oprogramowanie ERP w produkcji?

Oprogramowanie ERP w produkcji działa poprzez integrację różnych funkcji biznesowych w scentralizowany system. Ta centralizacja umożliwia udostępnianie i analizę danych w czasie rzeczywistym, usprawnienie procesów i ułatwienie efektywnej koordynacji między działami. Efektem końcowym jest zwiększona produktywność i lepsze możliwości podejmowania decyzji.

P. Jaki jest koszt rozwoju oprogramowania ERP dla produkcji?

A. Koszt opracowania oprogramowania ERP dla przedsiębiorstw produkcyjnych może się znacznie różnić. Zazwyczaj waha się od 20 000 do 350 000 USD lub nawet więcej. Należy zauważyć, że ostateczna cena zależy od różnych czynników, w tym od złożoności projektu, wymaganych modułów i lokalizacji firmy programistycznej. Skontaktuj się z naszymi ekspertami, aby uzyskać dokładne szacunki kosztów dla swojego projektu.